type

status

date

slug

summary

tags

category

icon

password

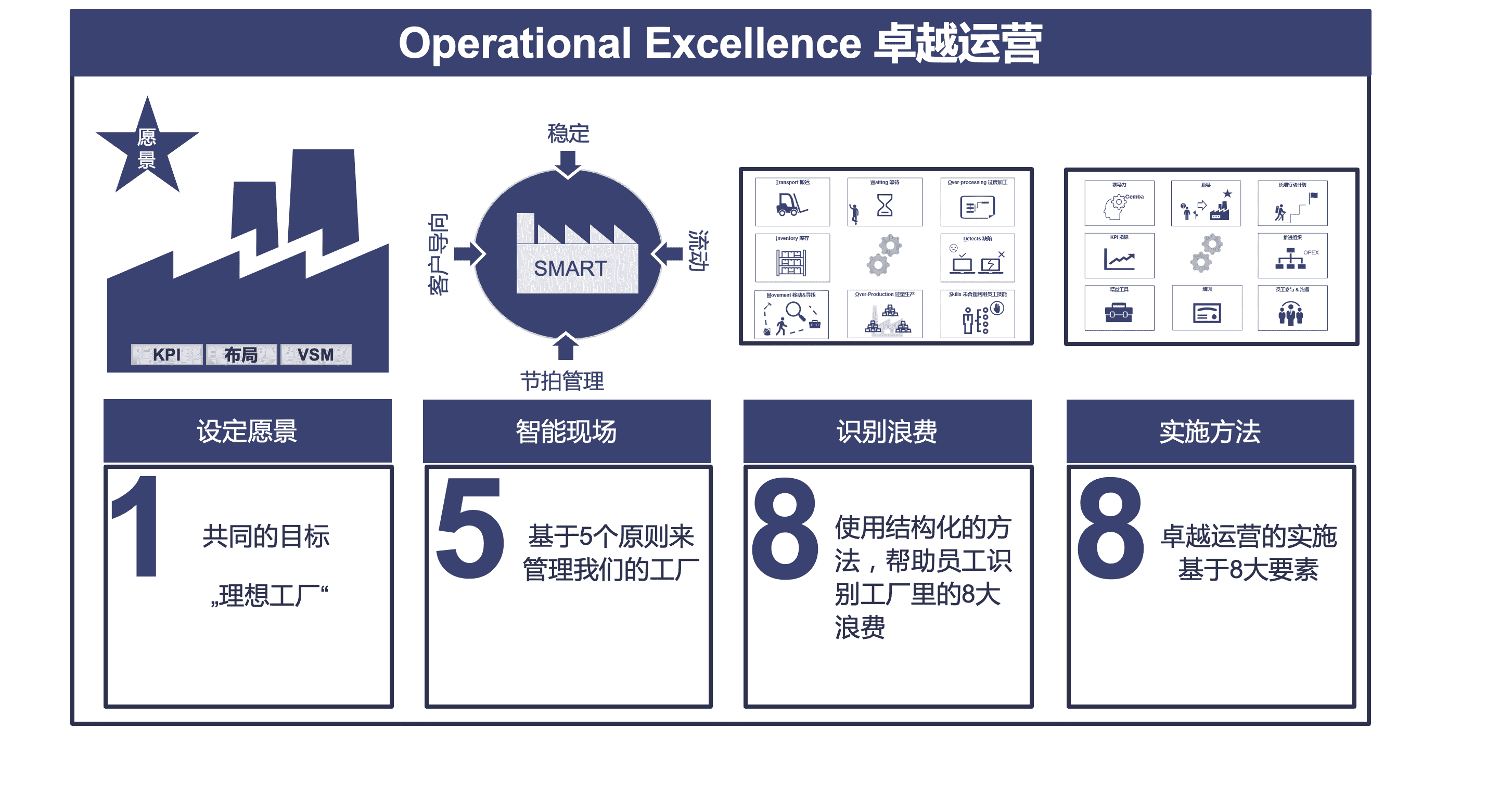

理想工厂概念构建

理想工厂(Ideal Factory)是精益生产理念的高级应用,它旨在摒弃传统工厂设计中的固有思维局限,从理论最优角度重新构思生产系统。这一概念最早源于丰田生产系统的"理想状态"思想,后被精益制造专家们系统化发展为工厂规划的指导方法。

1. 理想工厂的核心原则

理想工厂设计建立在以下关键原则之上:

- 消除浪费原则:彻底消除生产和信息流层级的8大浪费(过度生产、等待、运输、过度加工、库存、动作和缺陷)

- 流动原则:产品以单件(或者小批量)方式在工序间连续流动,消除批量生产和中间库存

- 客户导向的拉动式生产:生产节奏由客户需求直接驱动,实现真正的按需生产

- 稳定的原则:系统能够立即响应质量问题、设备故障或需求变化

- 数字化原则:数字化系统能支持生产运营可以灵活应对产品组合和数量的变化

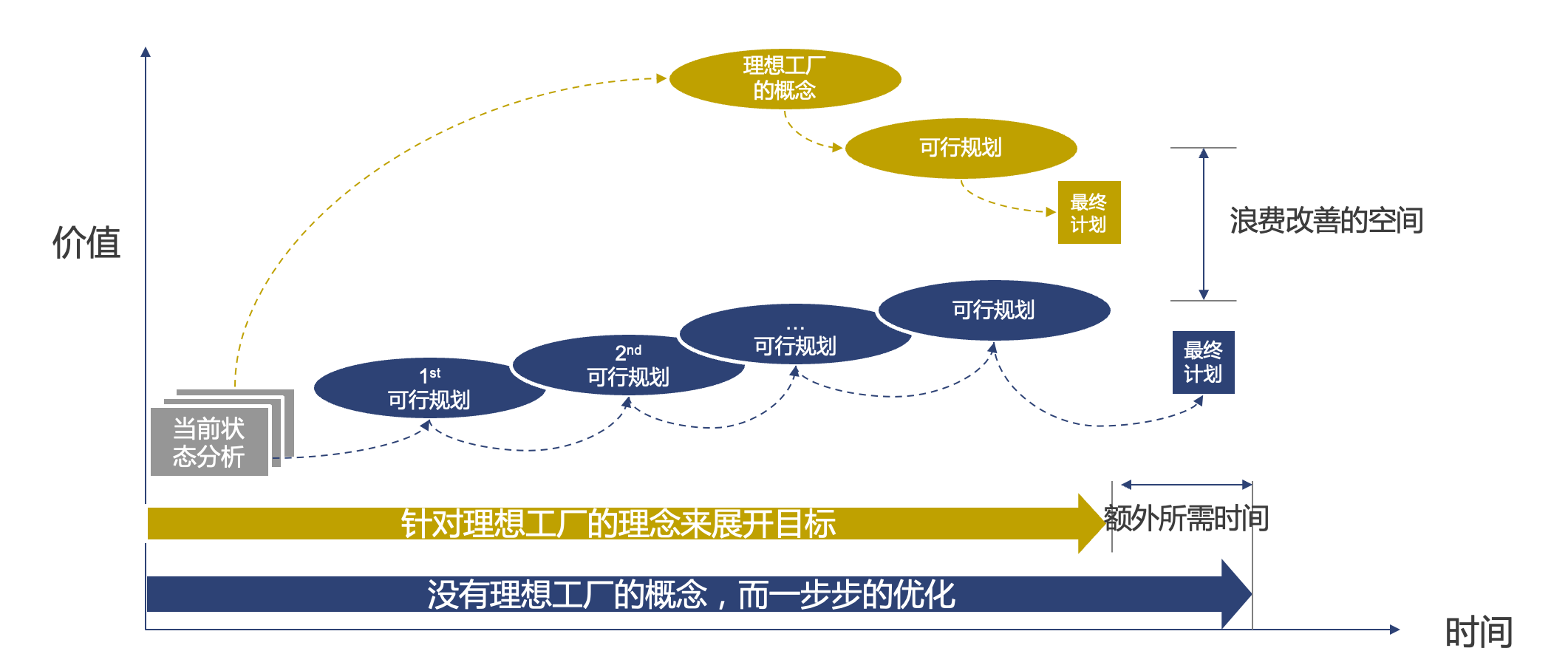

2. 理想工厂设计方法

构建理想工厂概念需要一个系统化的设计过程:

- 价值流定义:首先明确产品的价值流,确定真正的增值活动

- 理想状态描述:不考虑现有限制,描述理论上最优的生产场景

- 绿地规划:假设在没有任何约束的情况下,如何安排工厂布局和生产流程

- 对标与挑战:将理想状态与行业最佳实践对标,提出更高目标

一个实用的工具是"理想工厂特征矩阵",它将不同维度的理想特征(如物流、质量、人员等)与当前状态对比,评估差距并识别改进机会。

3. 突破性思维方法

理想工厂设计需要打破固有思维局限:

- 逆向思考法:从结果反推过程,如"如果我们要达到零库存生产,应该如何设计系统?"

- 限制消除法:系统性识别限制因素,并提出消除方案

- 类比迁移法:借鉴其他行业或自然系统的运作模式,如医院手术室的物料管理

某汽车零部件企业在规划新工厂时,采用"空白画布"方法,要求团队忘记现有工厂的布局和工艺流程,纯粹从产品价值流角度重新设计。结果,他们设计出了比传统工厂面积减少40%、人员需求降低30%的创新布局。

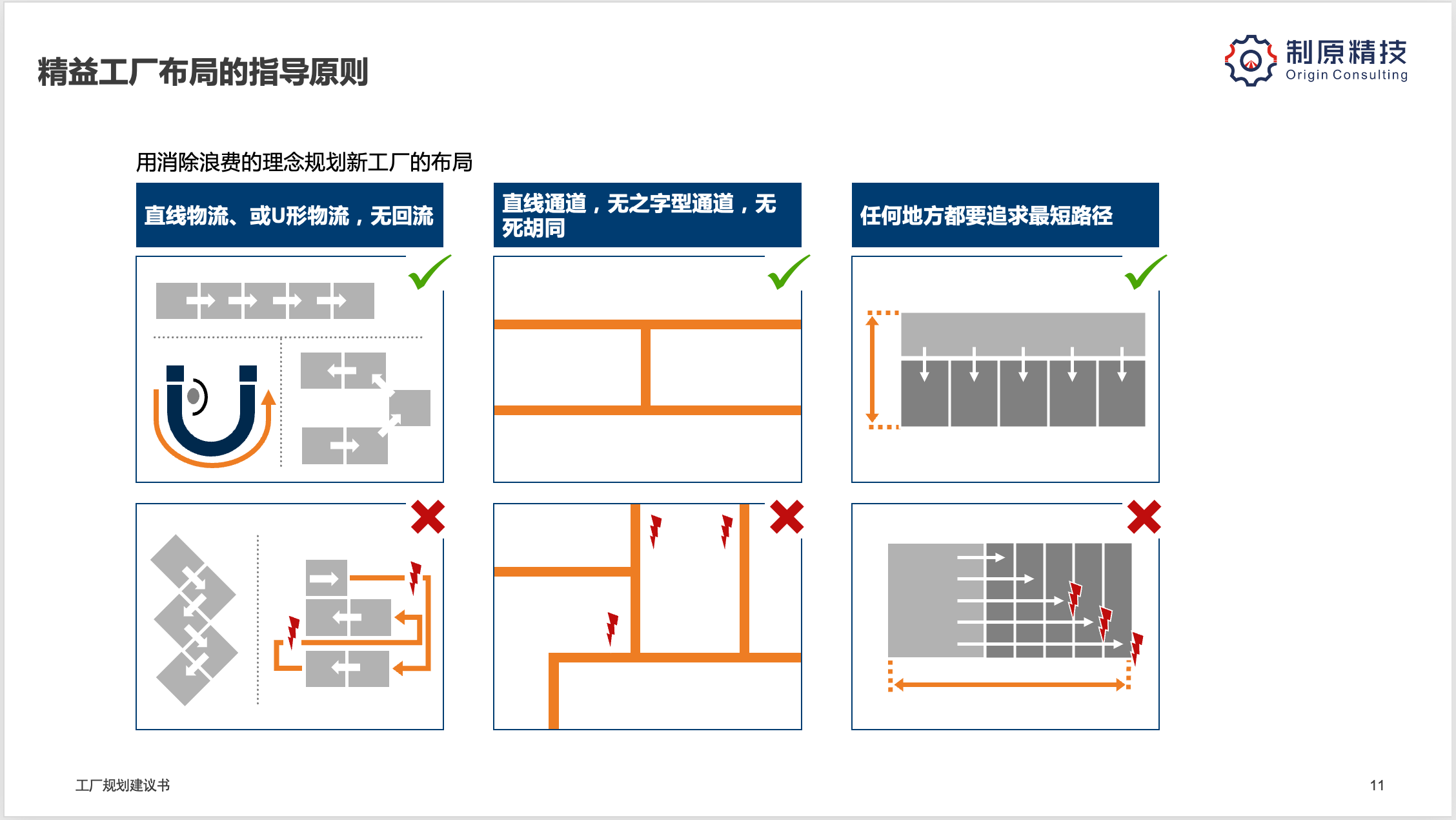

物料流设计原理

物料流是工厂运营的血液循环系统,其设计质量直接决定了生产效率和成本。理想工厂中的物料流应当简单、直接且可视化,遵循以下关键原理:

1. 直线流原则

物料应沿着直线或接近直线的路径流动,避免迂回、交叉和返工:

- 单向流动:物料从原材料到成品按单一方向移动,避免反向流动

- 最短路径:相邻工序间的物料运输距离最小化

- 消除交叉:不同产品或组件的物料流不应交叉干扰

实践证明,当物料流路径长度减少50%时,通常可以实现生产前置时间减少30%以上,同时显著降低运输浪费和错误风险。

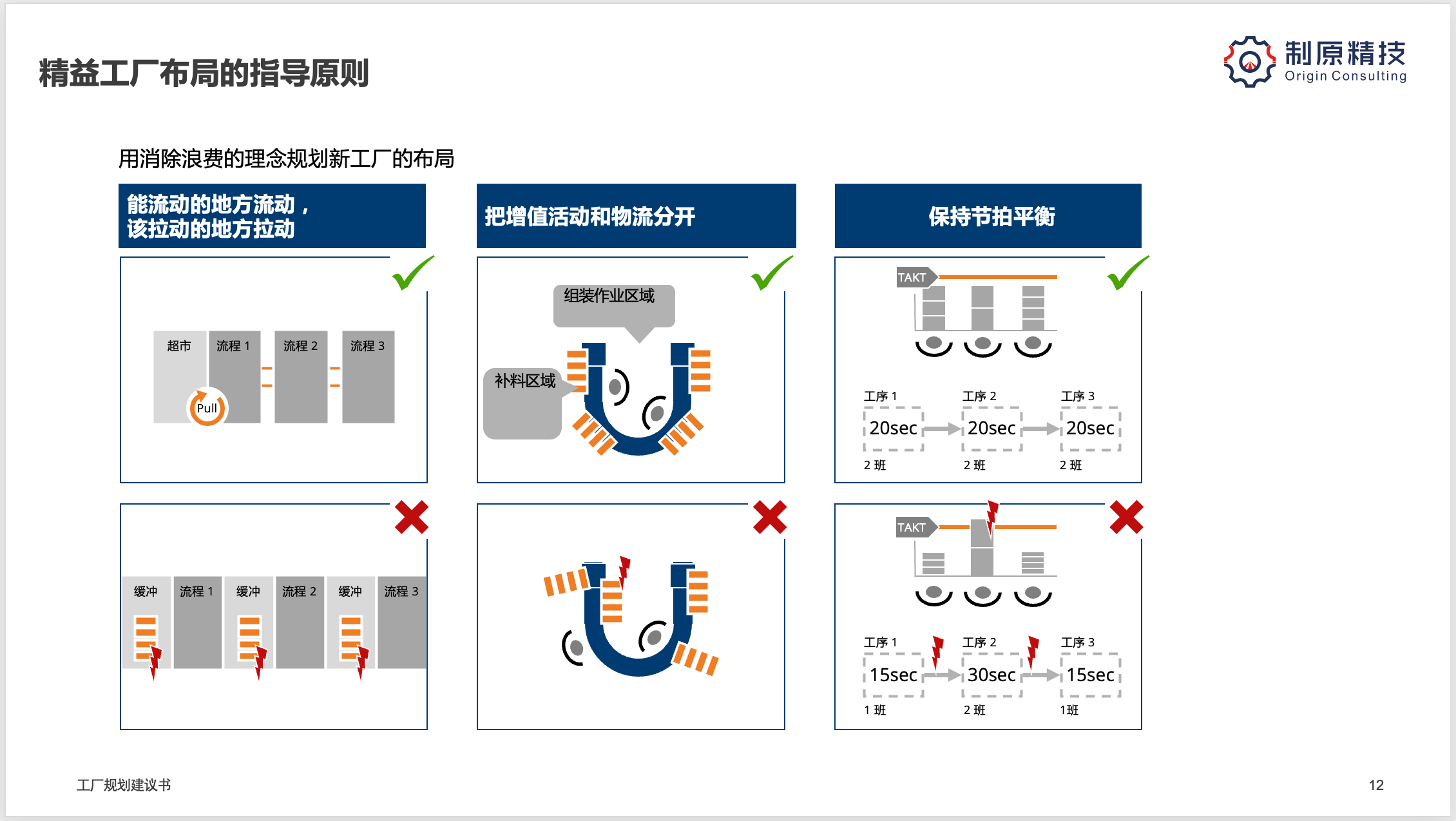

2. 平衡流设计

理想的物料流是均衡、稳定的:

- 节拍生产:所有工序按照统一的节拍时间运作,避免快慢不一

- 同步供给:物料供应与消耗保持同步,避免积压或短缺

- 缓冲最小化:工序间缓冲量控制在最低必要水平

3. 可视化流管理

理想工厂中的物料流应当透明可见:

- 视觉控制:通过看板、灯光信号等方式使物料状态一目了然

- 标准容器:使用标准化的容器和包装,便于识别和管理

- 通道明确:物料通道清晰标识,避免混淆

某电子制造商应用这些原则重新设计生产线后,原材料到成品的物理流动距离从之前的276米减少到68米,物料搬运次数从14次减少到5次,生产周期从72小时缩短到8小时。

精益布局设计法则

精益布局是理想工厂设计的关键环节,它将抽象的精益理念转化为具体的空间安排。高效的精益布局遵循以下法则:

1. 细胞式布局原则

细胞式生产是精益布局的基础单元:

- U型单元设计:工作站沿U形布置,便于操作员高效移动和多机台作业

- 内向式布局:关键设备面向单元内部,便于沟通和支援

- 紧凑化原则:工作站之间距离最小化,减少移动浪费

- 可重构性:单元设计允许快速重组以适应产品变化

实践表明,与传统直线式布局相比,U型细胞可减少操作面积20-30%,同时提高人均生产效率15-25%。

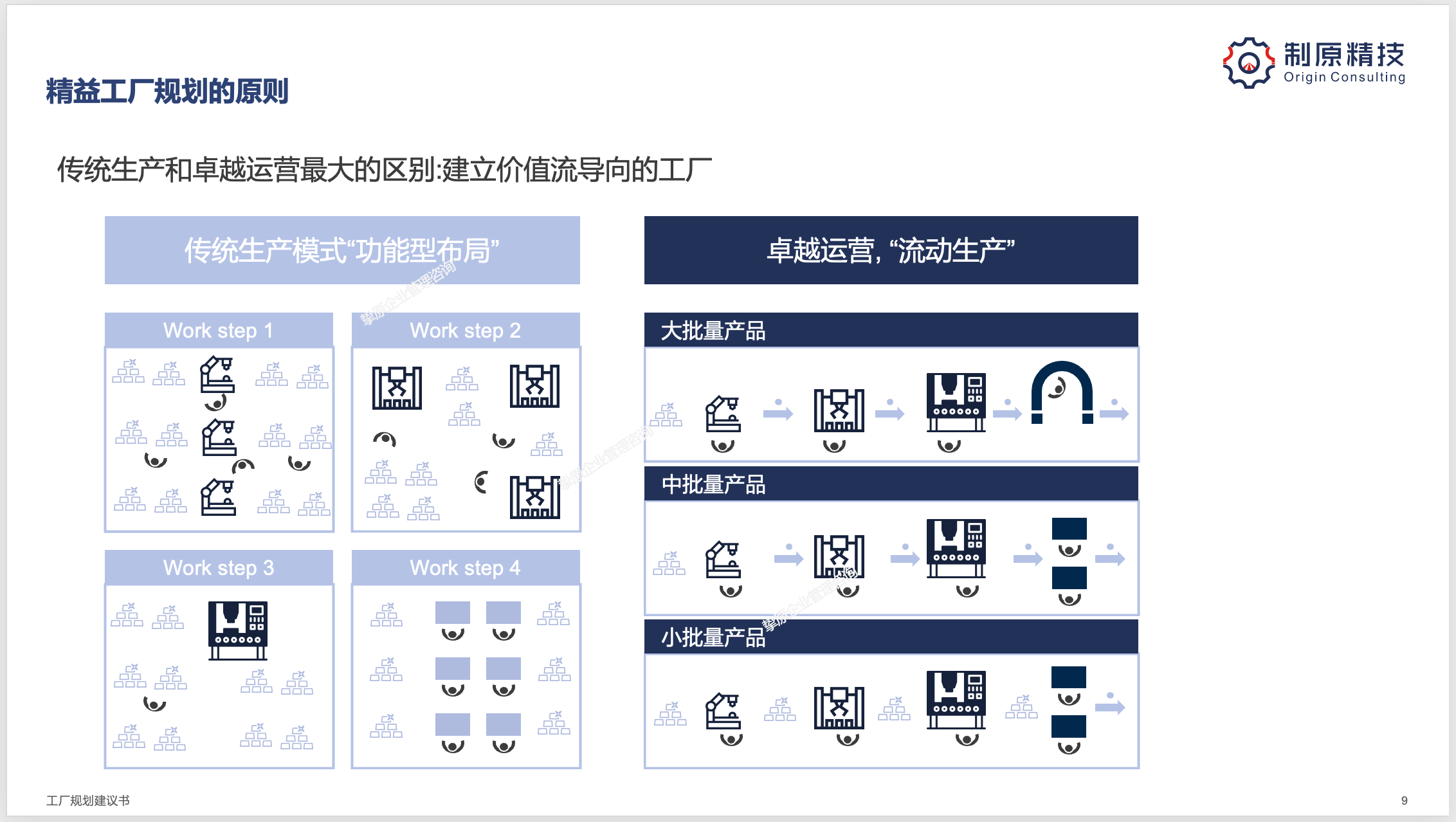

2. 价值流导向布局

工厂整体布局应完全基于价值流组织:

- 按产品族分区:相似产品族共用生产区域,形成完整价值流

- 流程连续性:相关工序紧密相连,避免不必要的中转

- 支持服务邻近:辅助服务(如维修、质检)靠近使用点

3. 柔性空间配置

未来工厂需要适应变化的能力:

- 模块化空间:生产区域可以灵活分割或合并

- 通用基础设施:供电、气源等基础设施覆盖均匀,支持布局调整

- 可移动设备:尽可能使用可移动或轻量化设备,便于重新布置

某医疗器械制造商在新工厂设计中,采用了基于4×4米标准模块的布局系统,所有工作站和设备都设计为适配这一模块。这使得他们能够在产品组合变化时,仅用一个周末时间就完成生产线的重新配置,而传统方式需要停产1-2周。

精益布局不仅仅是空间安排,更是精益思想的物理化呈现。通过遵循这些法则,企业可以创造出高效、灵活且可持续的生产环境。

一个值得思考的问题是:您的工厂布局是基于过去的产品和工艺约束,还是面向未来的柔性需求设计的?我们经常发现,许多工厂布局仍然受限于几十年前的设计惯例,而未能充分利用现代精益制造的原则。