type

status

date

slug

summary

tags

category

icon

password

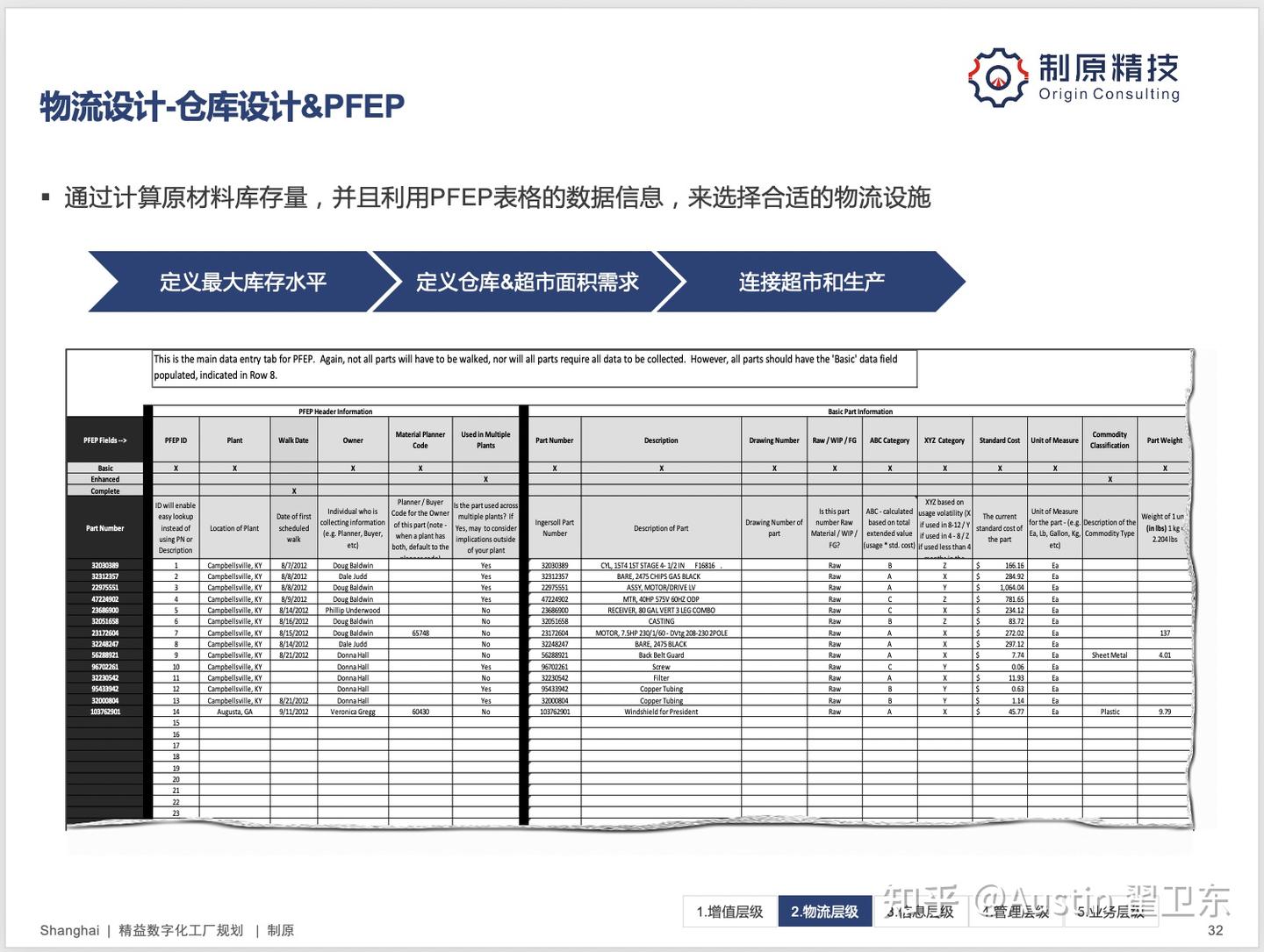

工厂规划仓库设计无从下手?避免被眼花缭乱的先进仓库设施困扰,正确设计仓库库容和面积,正确选型来满足未来工厂需求,下面的仓库物流设计3步骤正好适合您。

在现代制造环境中,高效的仓库规划是企业降低成本、提高竞争力的关键因素。精益仓库规划不仅能够优化空间利用,还能显著提升物料流动效率,减少浪费,增强企业对市场变化的响应能力。

精益仓库规划的核心理念

精益仓库规划的核心在于"按需提供"而非"大量存储"。传统仓库往往追求最大容量,而精益仓库则强调流动性和可视化管理。精益思想要求我们重新审视仓库的本质功能——它不应该是物料的"停车场",而应该是物流系统中的"加速器"。

仓库规划三步法详解

1. 科学设定最大库存水平

库存管理的基础是准确计算所需的最大库存水平。这一水平由三部分组成:

- 循环库存:日常运营所需的基本库存量,计算公式为:每日平均消耗量 × 补货周期。例如,若每日消耗100件,补货周期为3天,则循环库存为300件。

- 缓冲库存:应对需求波动的额外库存,计算公式为:需求波动百分比 × 循环库存。若需求波动为20%,则缓冲库存为60件。

- 安全库存:防范供应链中断风险的战略库存,计算公式为:需求标准差 × 服务水平因子 × 补货周期平方根。这部分需要更复杂的统计分析。

正确设定库存水平需要平衡成本和服务水平。过高的库存会增加仓储费用和过期风险,而过低则可能导致缺货和生产中断。精益思想强调通过持续改进来减少补货周期和需求波动,从而自然降低所需库存水平。

2. 精确定义仓库和超市的面积需求

一旦确定了最大库存水平,下一步是将其转化为具体的空间需求。这需要制定详细的PFEP(Plan For Every Part)表格,记录每种物料的关键数据:

- 物料尺寸、重量和体积

- 标准包装单位和容器类型

- 最大库存水平(件数)

- 库存周转率

- 特殊存储要求(温度、湿度等)

通过计算公式:最大库存量 ÷ 每个容器的容量 = 所需容器数量,再结合容器尺寸和必要的操作空间,可以精确计算出所需的仓储面积。

在规划布局时,应考虑以下原则:

- 高频使用的物料应放置在便于取用的位置

- 相关物料应集中存放

- 重型物料应存放在低位

- 确保足够的操作通道和安全距离

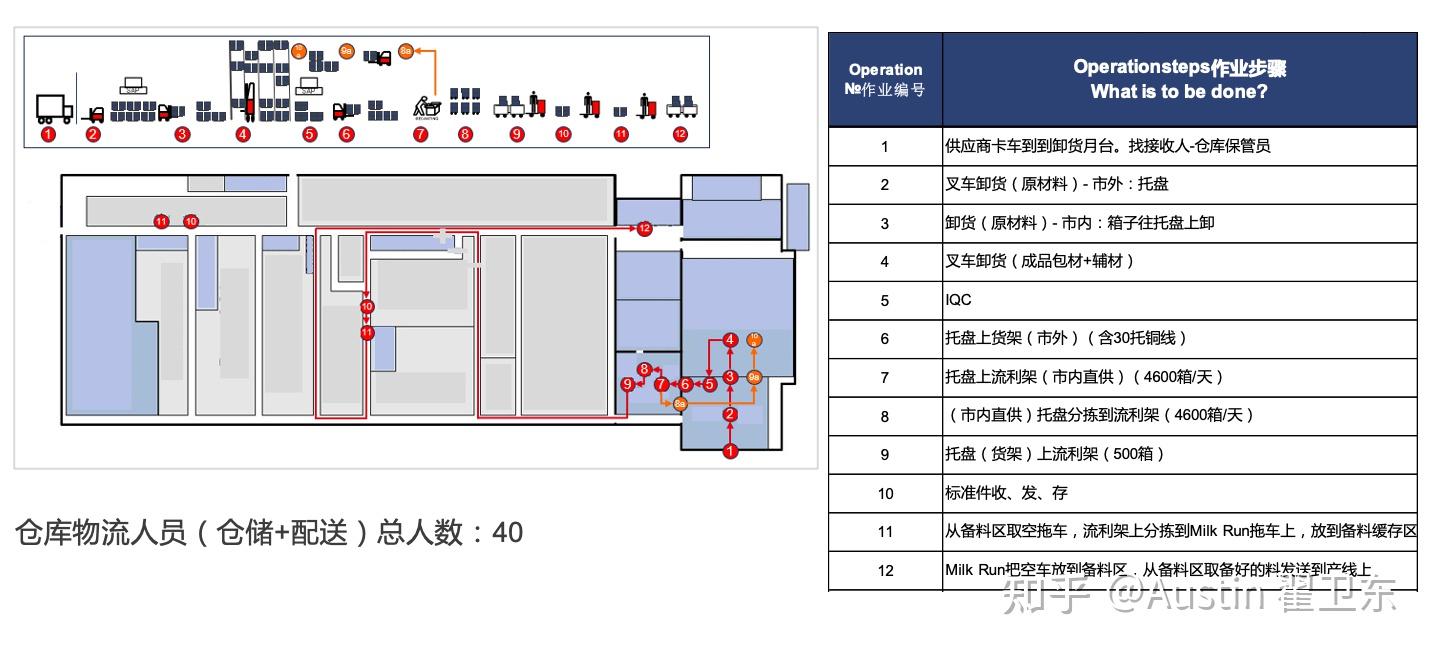

3. 高效连接超市和生产

精益仓库的最终目标是实现物料的"及时送达"。这需要建立高效的物料配送系统,将仓库/超市与生产线紧密连接。关键策略包括:

- 看板系统:通过视觉信号触发物料补充,确保"拉式"生产模式

- 配送路线优化:设计最短、最高效的物料配送路线,减少浪费

- 定时配送:建立固定的配送时间表,提高系统可预测性

- 小批量频繁配送:减少一次性配送量,增加配送频率,保持流动性

配送系统应当具备足够的灵活性,能够应对生产计划变更和紧急需求。同时,应建立清晰的异常处理流程,确保问题能够及时解决。

精益仓库规划的实施步骤

要成功实施精益仓库规划,建议遵循以下步骤:

- 现状分析:全面评估当前仓库状况、库存水平和物流流程

- 设定目标:明确改进目标,如减少库存30%、提高周转率50%等

- 制定PFEP:详细记录每种物料的关键数据

- 计算库存水平:应用上述公式确定最佳库存水平

- 规划布局:设计优化的仓库和超市布局

- 设计配送系统:建立连接仓库与生产的高效物流系统

- 培训员工:确保所有相关人员理解新系统

- 逐步实施:分阶段推进,及时调整

- 持续改进:定期评估并优化系统

结语

精益仓库规划不是一次性项目,而是持续改进的过程。通过科学设定库存水平、精确计算空间需求和优化物料配送,企业可以显著提高资源利用率,减少浪费,提升竞争力。记住,最好的仓库不是最大的仓库,而是最流畅的仓库。