type

status

date

slug

summary

tags

category

icon

password

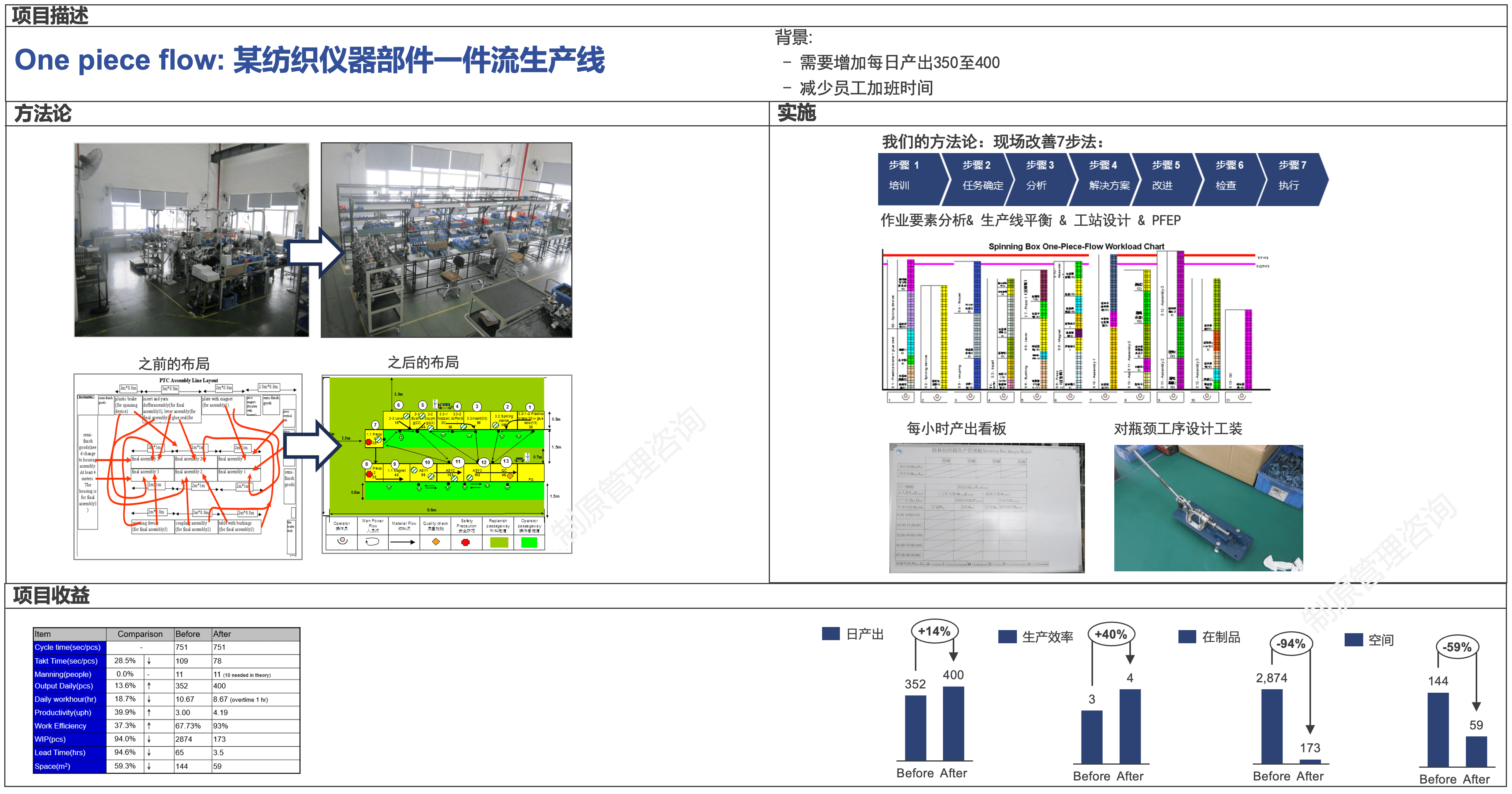

在当前制造业面临成本攀升、交付压力增大及多品种小批量生产成为常态的背景下,企业如何通过生产线本身的优化设计实现突破,已成为提升核心竞争力的关键。精益生产线设计(Lean Line Design, LLD)正是应对这一挑战的系统性方法论。它远非简单的设备布局调整,而是一套融合了精益思想、工业工程方法与现场管理艺术的完整体系,其目标是将“消除浪费、创造价值”的理念,通过严谨的结构化流程,彻底内嵌至生产系统的血脉之中。

LLD的实施遵循一个逻辑严密、环环相扣的七步法,确保从理念到落地的全过程可控、可测、可达成。

第一步:精准锚定生产节拍——系统设计的基石

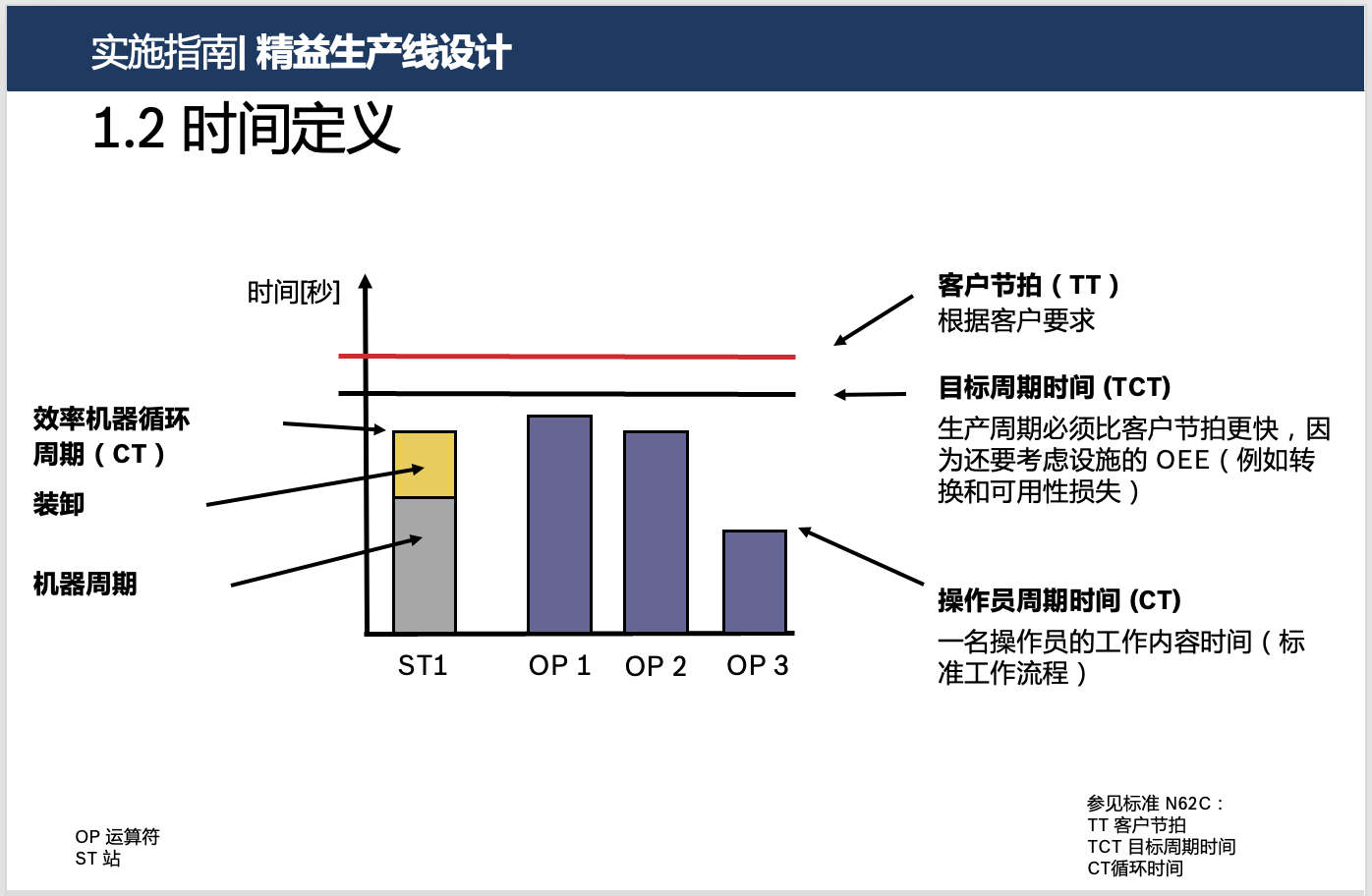

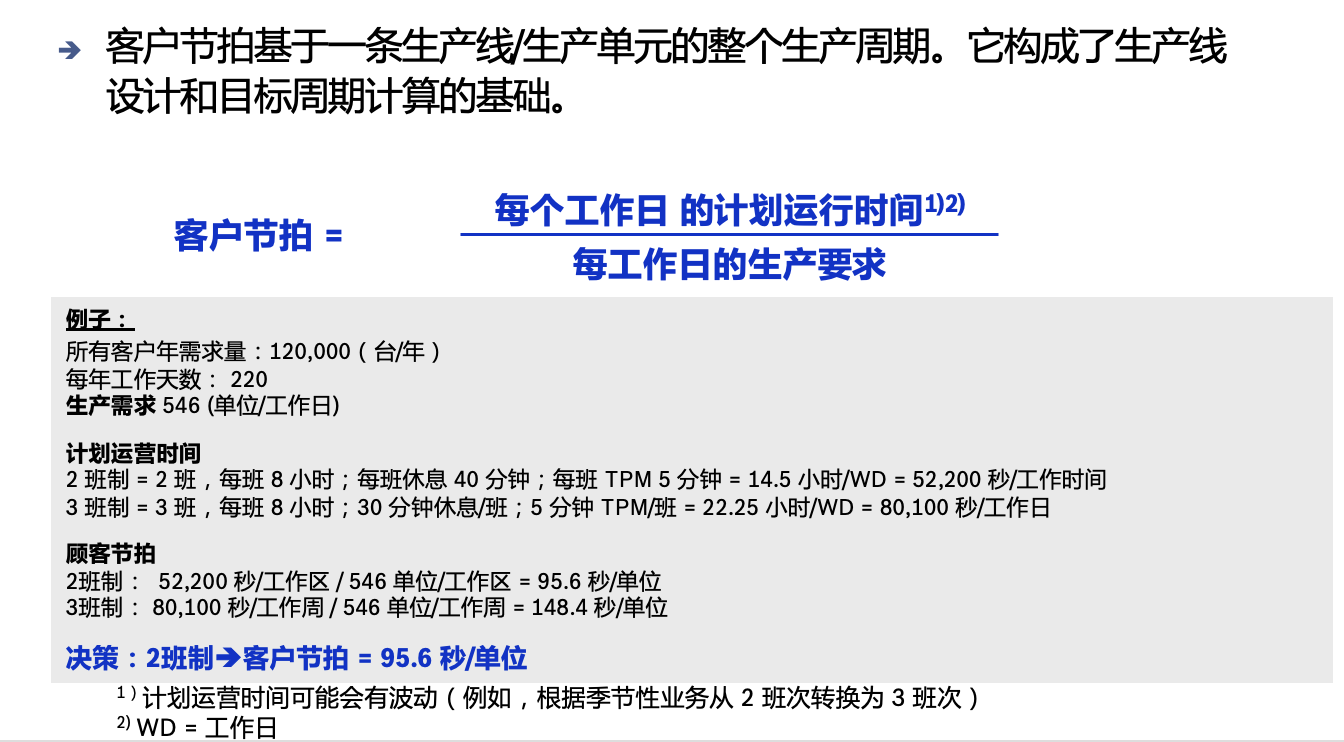

一切精益设计的起点,均源于对“节拍”的精确理解与设定。客户节拍(Takt Time)定义了市场的脉搏,是产线设计的原始输入。然而,理想与现实之间存在必然的损耗。因此,我们必须基于计划运行时间、设备综合效率(OEE)、换型时间及各类生产损失,计算出切实可行的目标节拍(Target Cycle Time)。这个经过现实修正的TCT,是后续所有设计与平衡活动必须遵循的“黄金节奏”,它确保了产线能力与客户需求在可运营层面的精准匹配。

第二步:深度透视现状——基于客观数据的现状把握

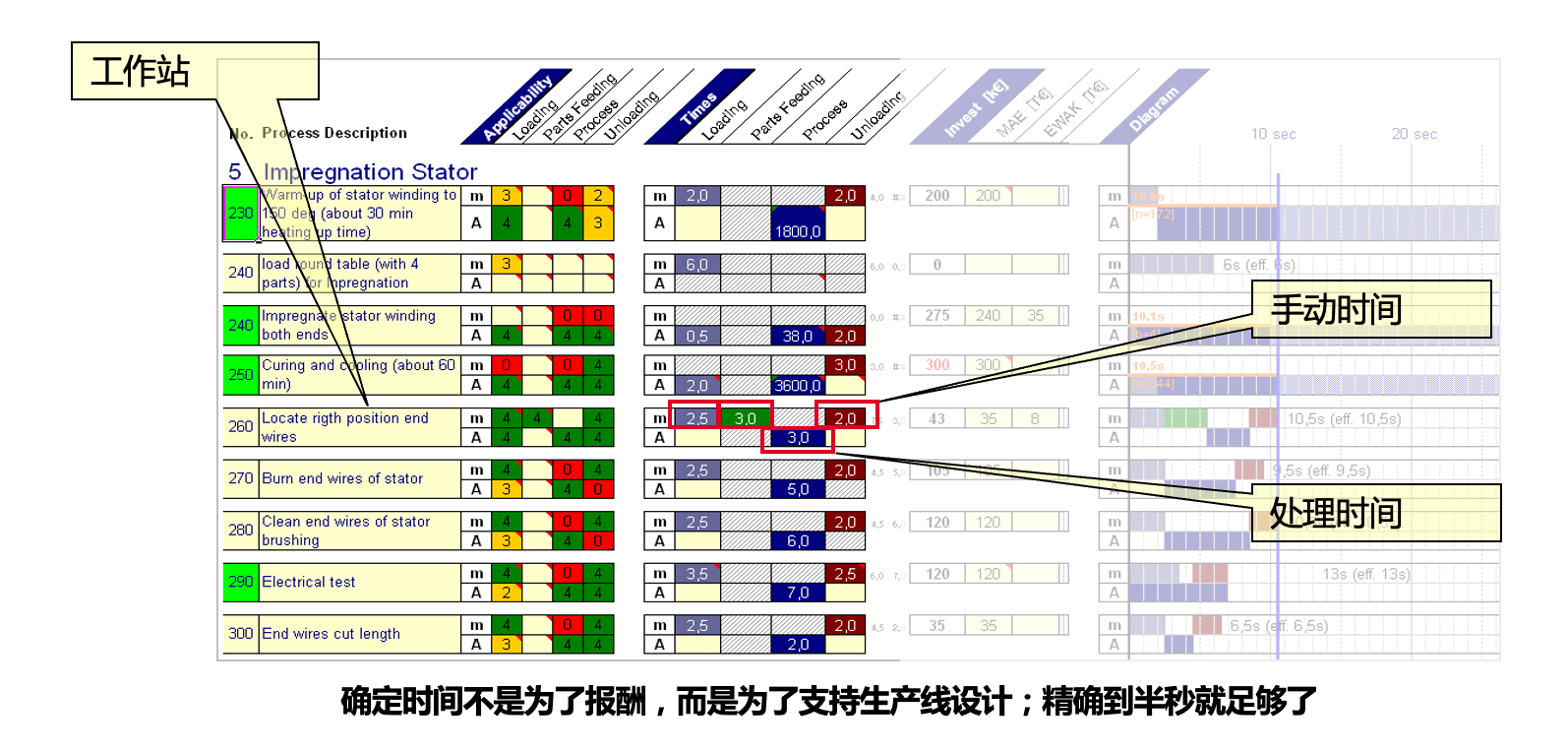

脱离数据,任何改善都是主观臆断。在LLD的数据收集阶段,我们强调对作业内容进行“动作级”的微观解构。采用“动词+名词”的标准化格式对每个基本动作进行定义,并通过至少10次重复测量的时间研究,剔除偶然波动,捕捉其最小重复时间(Minimum Repetitive Time)。这一过程旨在建立一份反映真实作业强度的、剔除了“噪音”的原始时间数据库,为后续的浪费识别与流程再造提供无可辩驳的事实依据。

第三步:可视化解析——价值流与浪费的可视化

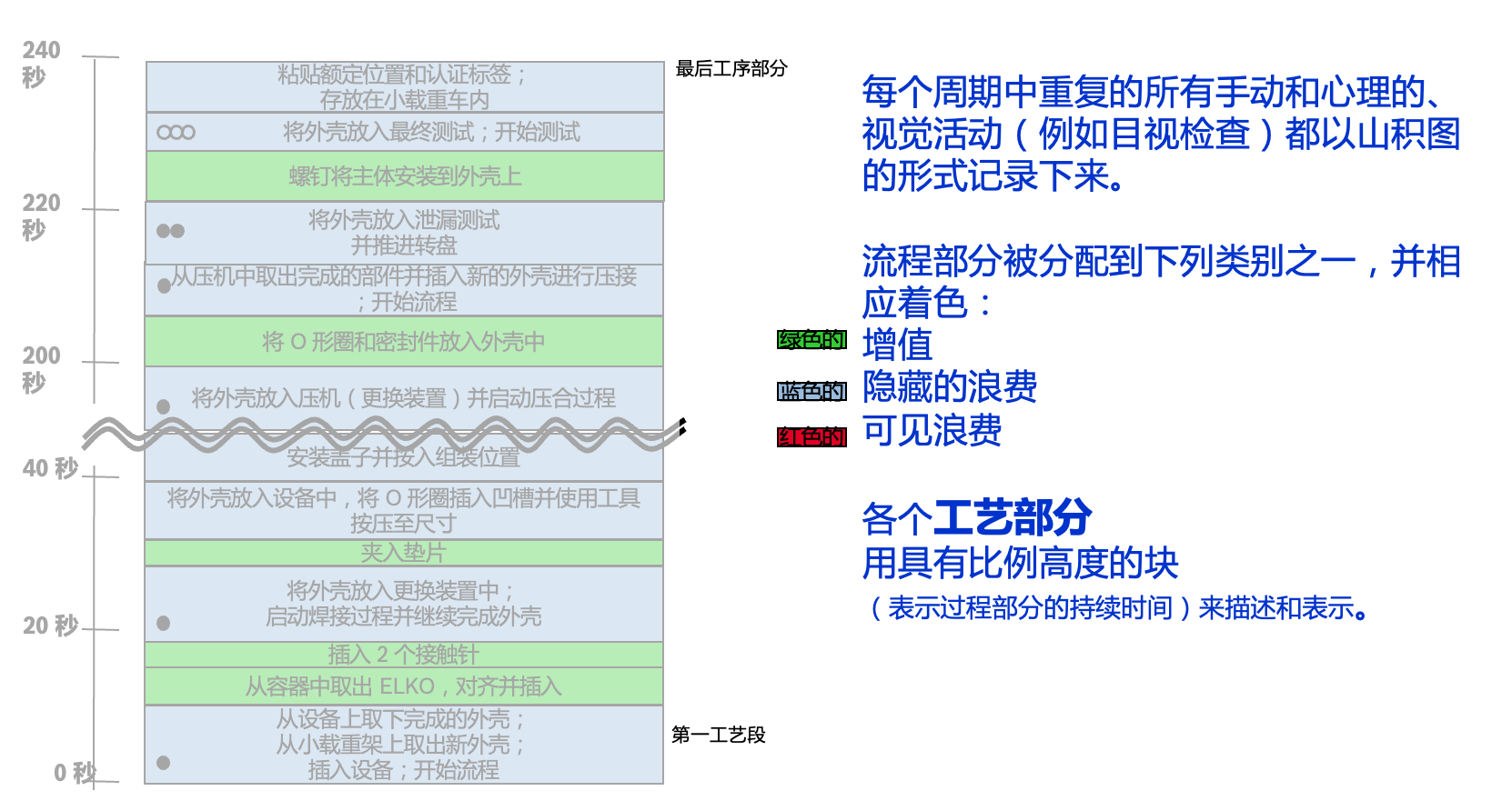

原始数据本身并不直接产生洞见。通过制作“作业堆叠图”,我们将每个工位的操作序列与耗时以图形化方式呈现,并依据其属性进行颜色编码:增值操作以绿色标识,必要的非增值操作(即隐藏浪费,如转身、拿取)以蓝色标识,而纯粹的浪费(如等待、移动)则以醒目的红色标识。这张图如同一张“诊断CT”,将产线的效率瓶颈、工时构成及浪费的分布与程度,直观地暴露在改善团队面前。

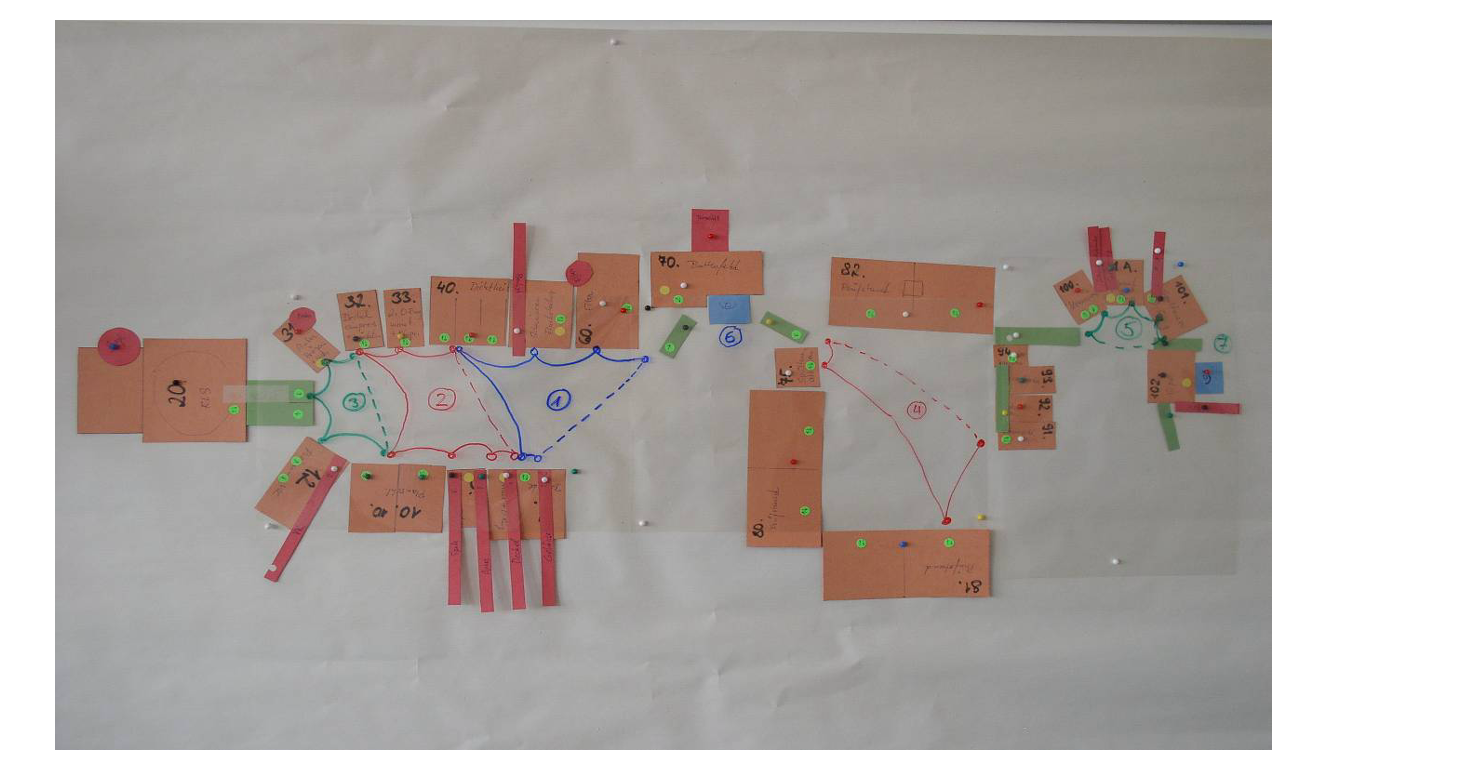

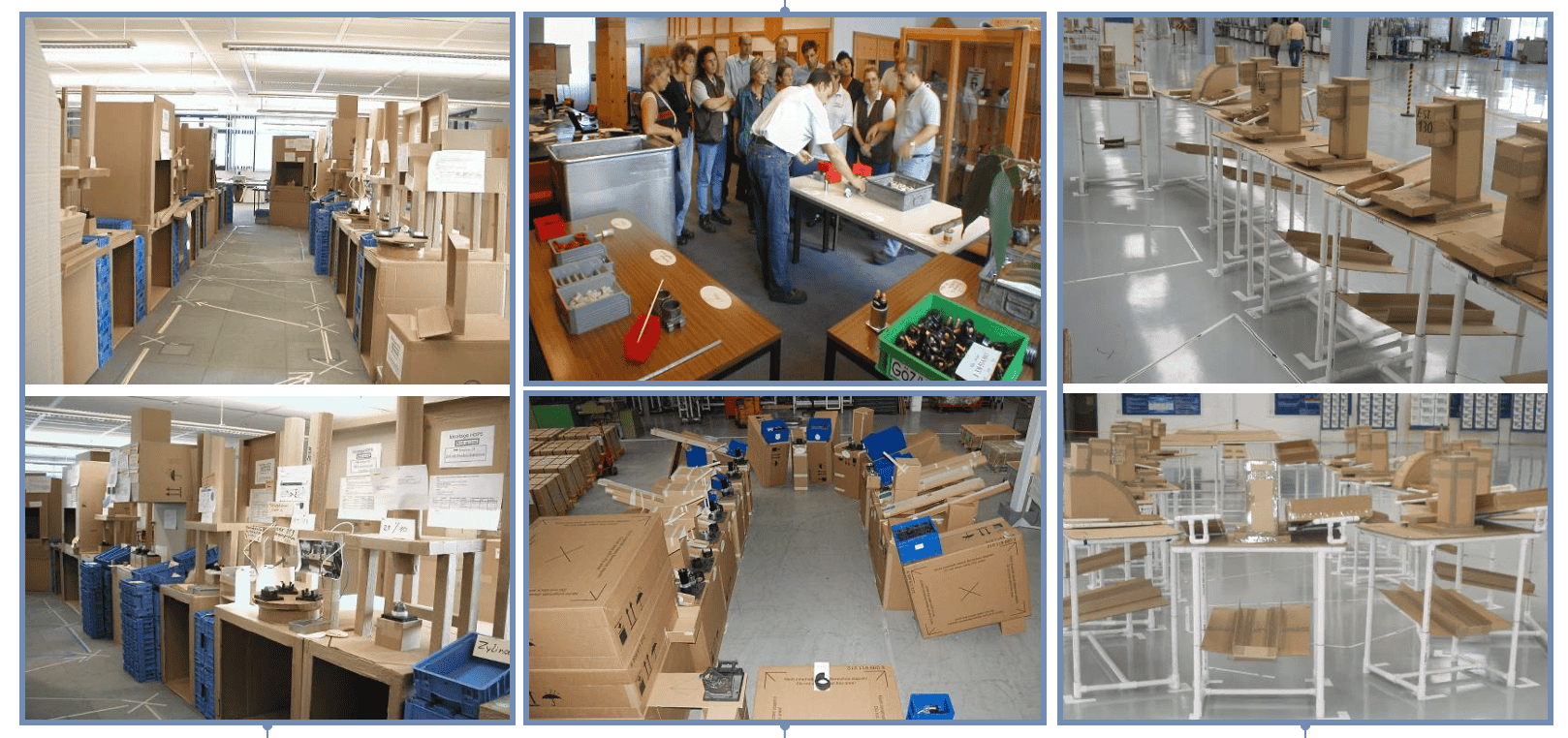

第四步:模拟与再造——在虚拟环境中进行方案优化

此阶段是LLD的精髓,即在“纸上”或数字化工具中完成产线的重构与优化,避免在实物阶段付出高昂的试错成本。

- 自动化层级决策:基于投资回报率(ROI)、维护复杂度及生产柔性的综合考量,审慎规划人机交互界面。核心目标是实现简便的“人机分离”,确保自动化服务于效率与柔性,而非制造新的刚性约束。

- 作业内容优化:针对堆叠图中暴露的红色与蓝色浪费,系统性地应用ECRS原则(取消、合并、重排、简化)。例如,通过引入自动弹出(Auto-eject)机制,将操作员从被动等待中释放,转而执行增值或其它辅助作业,实现人工作业与设备运行时间的并行。

- 产线平衡与工位整合:依据“总人工作业时间 / 目标节拍”的公式,科学核定最低理论作业员人数。随后,将全部作业要素重新分配至各工位,力求将每个工位的周期时间(CT)无限逼近并略低于目标节拍(TCT),最终达成流畅的单件流生产。

第五步:制定可执行的行动路线图

优化的思路需要转化为可执行的详细方案。此阶段输出包括精确的产线布局图与标准化的工位信息模块。该模块不仅定义了物料点(POU)、物流路径,更明确了每个工位的人工操作时序、设备自动运行周期及所需组件清单。这份方案是后续所有施工、调试与培训活动必须遵循的“宪法”。

第六步:量化评估改善成果

改善的成效必须以数据验证。我们回归到项目初期设定的关键绩效指标矩阵——从产出时间、人均生产率、空间利用率、在制品水平到一次通过率——将改善后的实际数据与基准线进行严谨比对。这一步骤不仅关乎成果确认,更是构建团队信心、争取管理层持续支持的关键。

第七步:稳健实施与持续进化

方案的落地需要周密的项目管理与变革管理。成功的LLD项目不仅在于建成一条新线,更在于设计之初就为其注入持续改善的基因。例如,通过设计柔性的作业员分配方案,同一产线可在“1+1”、“2+1”等不同模式下运行,从而在不改变硬件的前提下,实现产线节拍在一定范围内的弹性伸缩,以灵活应对未来需求的波动。

结语

精益生产线设计(LLD)代表了一种从被动应对到主动设计的范式转变。它通过一套结构化、数据驱动的方法论,引导企业在新产线构建或旧产线升级中,系统性根除浪费、提升价值流效率。在制造业迈向智能化、柔性化的今天,掌握并应用LLD,意味着我们不仅仅是在规划设备与人员的排列组合,更是在构筑企业未来应对不确定性、实现高质量增长的坚实基础。