type

status

date

slug

summary

tags

category

icon

password

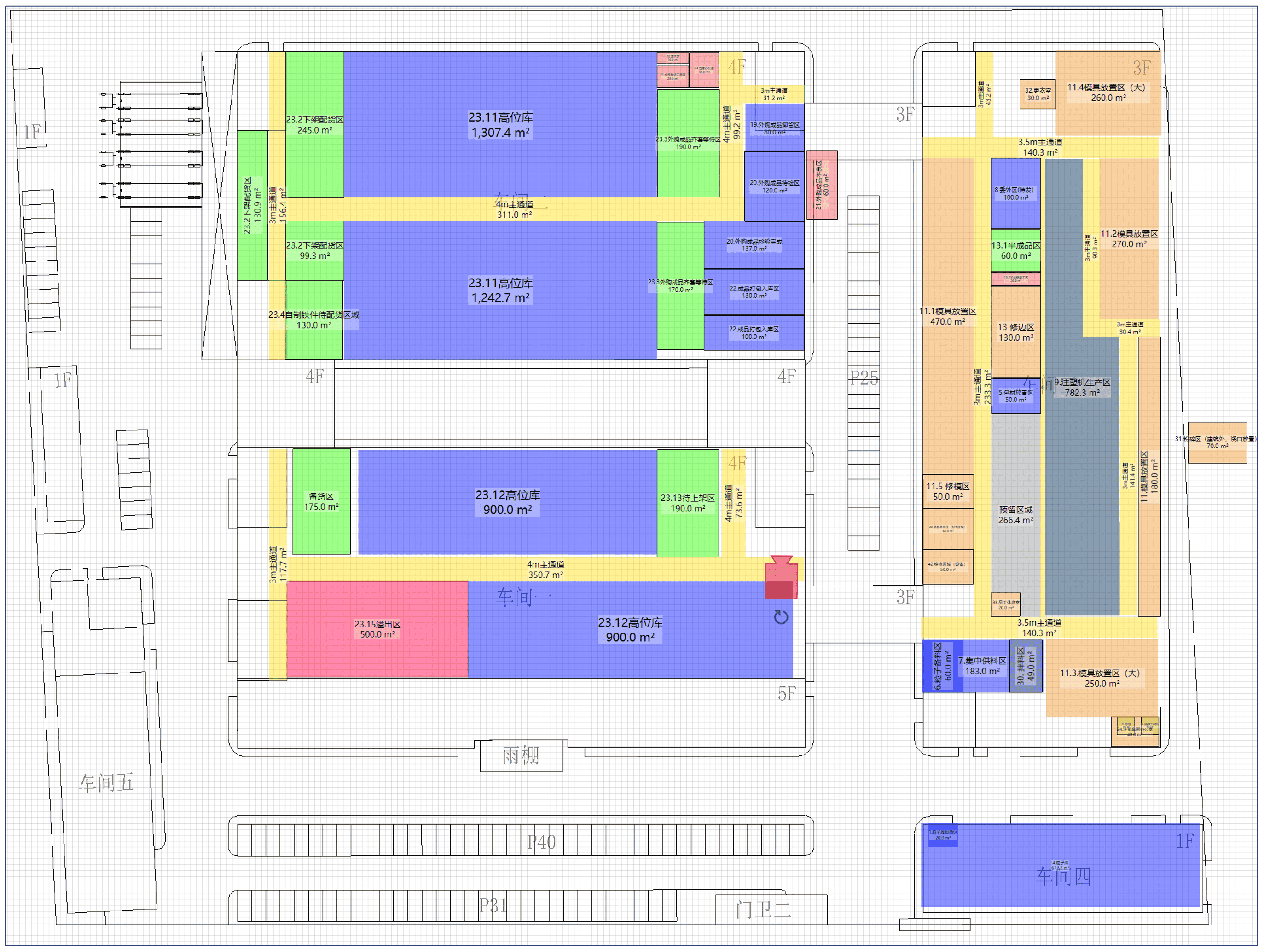

现实制约条件分析

在规划理想工厂时,我们经常会面临各种现实制约因素,这些因素需要在设计过程中被有效处理。理解并解决这些制约条件是将理想布局转化为可实施方案的关键环节。

1. 物理制约因素

工厂布局的物理制约主要包括:

- 现有建筑结构限制:如承重墙、柱子、建筑高度、地板承重能力等,这些因素直接影响设备布置和物料流动路径

- 地形地貌特点:场地坡度、地质条件可能限制某些区域的利用方式

- 公用设施位置:电力接入点、给排水设施、气体管道等固定设施的位置会影响布局灵活性

如果新工厂的厂房已经建好了,要多工厂进行重新布局的时候,需要仔细对照图纸和设计人员详细讨论厂房的具体参数,特别是要检查承重,水电气布置的位置,电梯位置,行车中心点位置等。我个人在工厂布局中有过几次考虑不周导致设备安装困难,注塑设备过重地面承重问题,所以一定要注意前期避免。

2. 技术与工艺制约

工艺流程带来的制约条件包括:

- 特殊工艺要求:如无尘室、恒温区、防震区等特殊环境需求

- 设备特性限制:大型设备的固定需求、振动敏感设备的隔离需求

- 工艺连续性要求:某些工序必须紧密相连以保证产品质量

在实际布局过程中,如果有工艺与技术强制约的问题,比如热处理设备的占地面积,要符合安全规范导致相邻设备布局困难,要跳出现有条件去咨询考察同类设备当前前沿技术,是否可以投资购买新设备以避免这样的问题。

3. 运营与管理制约

- 人员管理需求:管理视线、团队协作、安全监控等方面的考虑

- 阶段性实施限制:在生产不中断的情况下进行改造的需求

- 预算与投资回报要求:资金限制与投资回收期预期

制约条件不应被视为理想布局的阻碍,而应被视为设计过程中需要创造性解决的挑战。通过系统分析和创新思维,大多数制约因素都可以被转化为布局优化的机会。

多方案对比评估

1. 备选方案开发策略

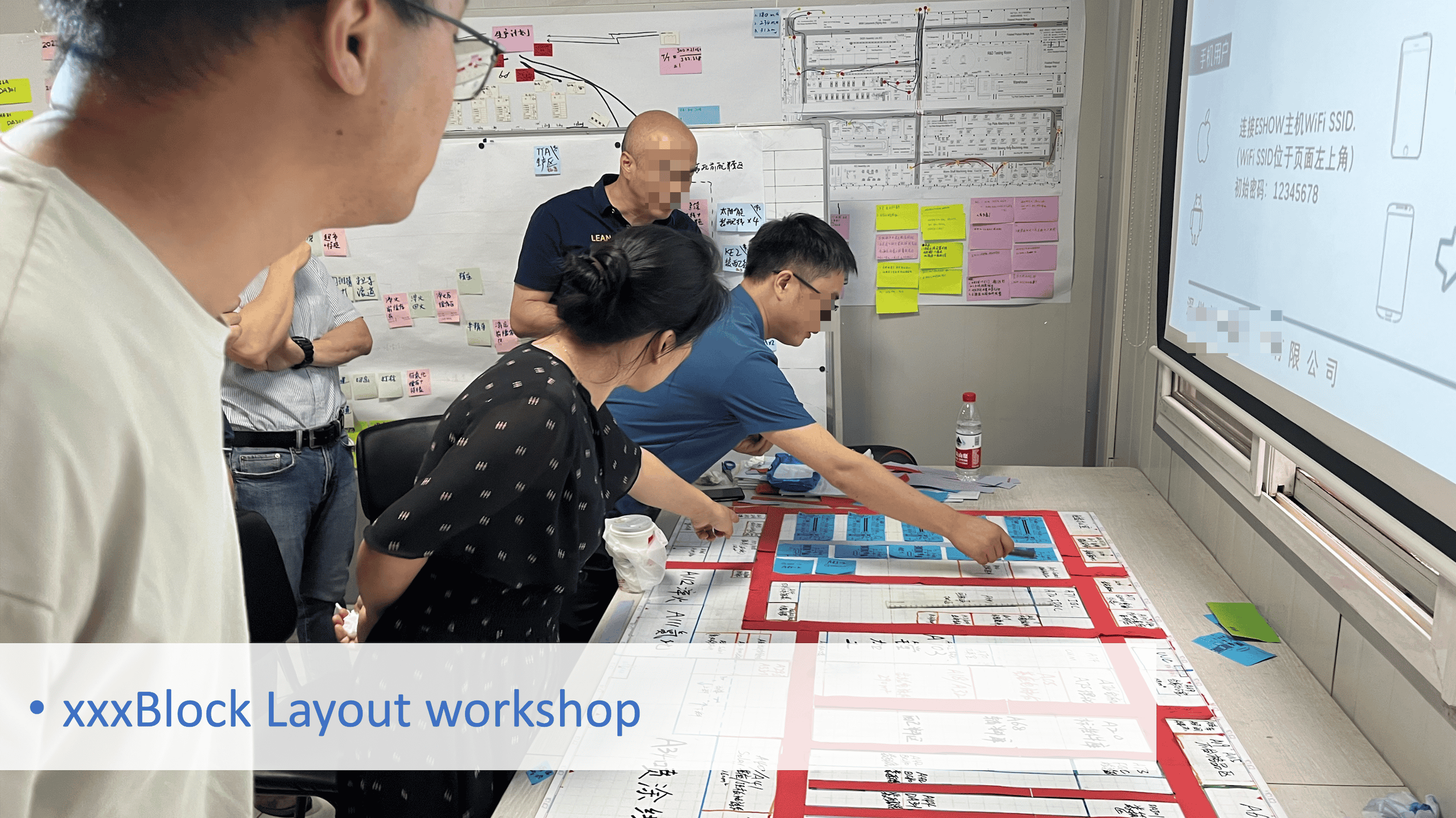

面对各种制约条件,工厂规划过程中通常需要开发多个备选方案并进行系统评估,以找到最优解决方案。通常的做法是至少成立3个小组独立完成各自的方案,并且在建立方案的过程中不能参考他人的方案。

2. 科学评估方法

备选方案的评估应当系统而全面:

- 多维评价指标体系:建立包含物流效率、空间利用率、投资成本、运营成本、灵活性、实施复杂度等在内的全面指标

- 定量与定性结合:对能量化的指标(如物料搬运距离、面积利用率)进行精确计算,对难以量化的指标(如未来适应性)进行结构化评分

- 加权评分法:根据企业战略重点为不同指标赋予适当权重

典型的评分模型包括:

评估维度 | 权重 | 方案A(1-5分) | 方案B(1-5分) | 方案C(1-5分) |

物料流动效率 | 25% | 4 | 5 | 3 |

空间利用率 | 20% | 5 | 3 | 4 |

投资成本 | 20% | 2 | 3 | 5 |

运营成本 | 15% | 4 | 5 | 3 |

实施复杂度 | 10% | 2 | 3 | 5 |

未来扩展性 | 10% | 5 | 4 | 2 |

加权总分 | 100% | 3.75 | 4.0 | 3.7 |

3. 决策参与与共识

最终方案选择应当是一个参与式过程:

- 关键利益相关方参与:确保所有受影响部门参与决策过程

- 可视化决策支持:使用3D模型、模拟动画等工具帮助非专业人士理解各方案

- 方案整合与优化:综合不同方案的优点,创建优化方案

多方案对比是一个反复迭代的过程,而非一次性决策。通过结构化的评估和充分的利益相关方参与,最终方案通常会在原有备选方案的基础上进一步优化,形成兼顾理想与现实的最优解。

结语

从理想到现实的工厂布局转化过程,是一门平衡的艺术。通过系统分析制约条件,开发和评估多个备选方案,以及科学的成本效益权衡,企业可以找到兼顾理想与现实的最佳解决方案。

在您的工厂规划过程中,是否已经建立了系统化的方案评估流程?您是如何处理理想布局与现实制约之间的张力的?欢迎在评论区分享您的经验与思考。

如果您希望了解更多关于工厂布局优化的专业服务,或需要针对您特定情况的咨询,请随时与我们联系。