type

status

date

slug

summary

tags

category

icon

password

十多年的制造业一线实践告诉我,工厂规划不是简单的画图布局,而是企业经营战略在空间和资源配置上的具体体现。真正有效的工厂规划必须立足于企业长期发展战略,同时兼顾当前运营效率的提升。

精益工厂规划的实际价值

在经历了数十个工厂改造项目后,我发现精益工厂规划为企业带来的不仅是可见的空间优化,更是深层次的运营变革。

首先,科学的工厂规划能直接提升生产效率。一家我们服务的重型设备制造商,通过重新设计物料流和工位布局,将产品交付周期从32天缩短至18天,同时将在制品库存降低了46%。这种改进不是靠增加投入实现的,而是通过消除流程中的浪费、等待和过度搬运。

其次,合理的规划能显著降低运营成本。在一个医疗器械工厂的改造项目中,我们通过优化布局将厂房面积利用率提高了38%,不仅避免了原计划的扩建投资,还每年节省约200万元的能源和物流成本。这些节省直接转化为企业的利润增长。

更重要的是,精益工厂规划为企业数字化转型奠定了基础。我曾见过太多企业尝试在混乱的物理流程上强行实施MES或ERP系统,结果只是数字化了低效流程,甚至加剧了现场管理的复杂性。只有先梳理清晰的物理流程,才能真正发挥信息系统的价值。

五步法:实践检验的方法论

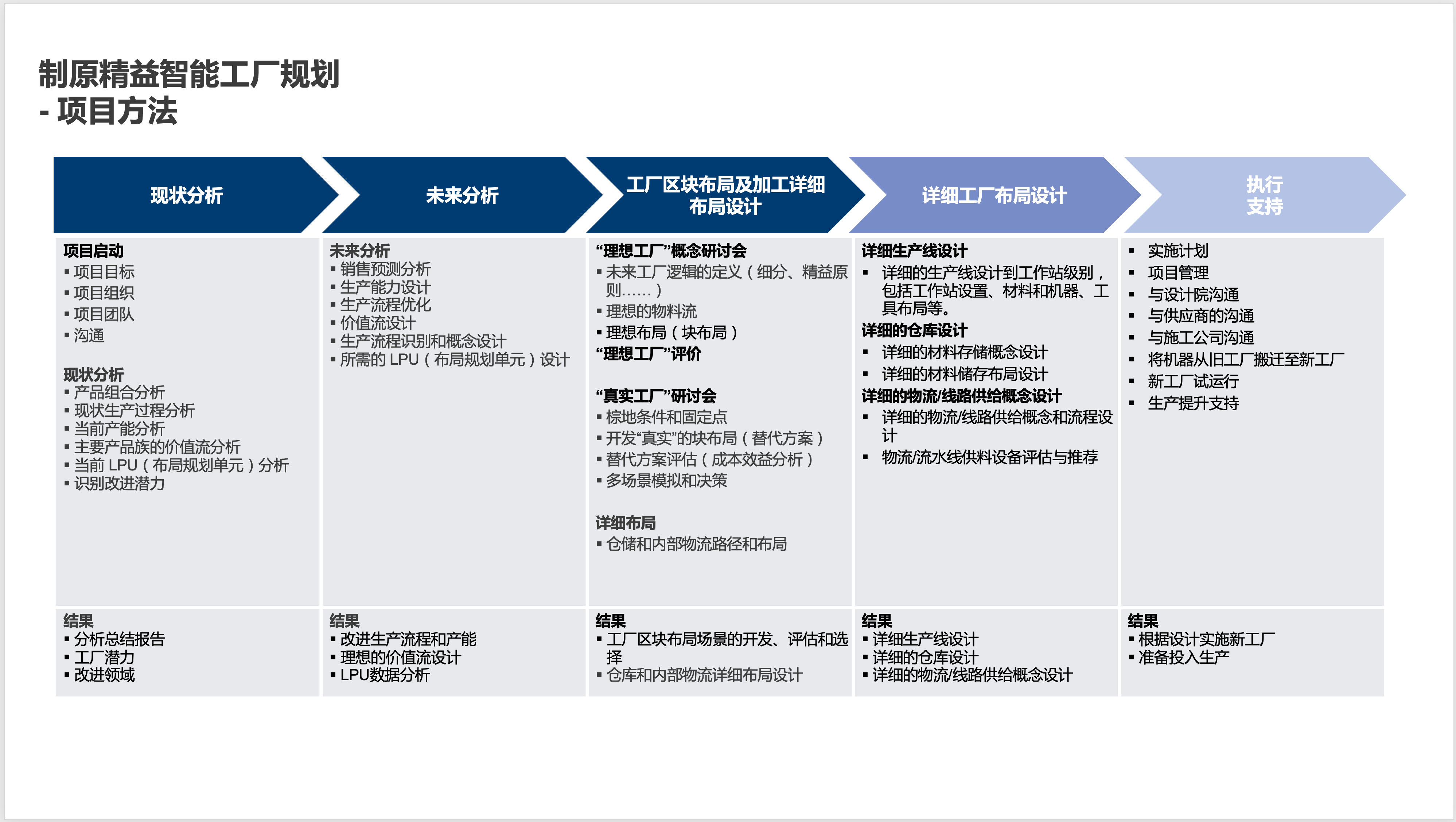

我在德国咨询公司Staufen工作时,我们逐步完善了一套精益工厂规划的方法论,它将复杂的规划过程分解为五个相互关联的关键阶段:

第一阶段:深入调研工厂现状

工厂规划必须建立在对现状透彻理解的基础上。这不是简单的参观走访,而是系统性的数据收集与分析。我们通常会驻厂2-4周,通过实地调研、流程跟踪和数据分析,全面掌握工厂运作的真实情况。

这一阶段的核心工具包括价值流图(VSM)、意面图和工序能力分析。关键是要超越表象,识别工厂当前主要面临的问题、识别瓶颈和浪费、明确改善潜力。

第二阶段:面向未来的能力规划

工厂规划不能仅着眼于当前需求,必须前瞻性地考虑企业3-5年的发展规划。在这一阶段,我们会与企业管理层深入讨论市场趋势、产品规划和技术演进路径。

关键是要平衡确定性与灵活性,需要和工厂管理层确认未来产品族销量预测的决策依据。

通过产品族分析和工艺关联分析,我们可以识别出哪些能力是企业的长期核心,哪些可能随市场变化而调整,从而设计出既稳定又灵活的能力布局。

第三阶段:突破思维限制,设定基于精益原则的完美工厂

这是工厂规划中最具创造性的阶段。我们暂时抛开现实约束,专注于"如果可以重新开始,理想的精益工厂应该是什么样子"。这种思维方式往往能突破常规限制,发现创新解决方案。

我记得在一个传统机械加工厂的项目中,团队最初认为受限于重型设备难以移动,改进空间有限。但在理想设计阶段,我们提出了基于产品族的单元式布局,最终通过分批实施,将原本分散在2000平米车间内的设备重组为6个紧凑的生产单元,既提高了设备利用率,又减少了60%的在制品库存。

这一阶段重要的是鼓励团队"跳出盒子,基于精益原则思考",不被现有条件所局限。我经常使用标杆案例分享和跨行业类比来激发团队创意。

第四阶段:平衡理想与现实

理想蓝图确立后,需要回到现实考量,包括预算限制、建筑条件、实施难度等因素。这不是简单的妥协,而是创造性地寻找平衡点。

在一个医疗器械生产线改造项目中,理想方案需要大规模改造洁净室,投资预算高达800万。通过创新的模块化洁净工作站设计,我们将投资降至300万以内,同时保留了理想方案80%的效益。

这一阶段需要系统思考能力,平衡短期投入与长期收益、改造难度与效益提升。我们通常会设计2-3个可行方案,通过投资回报分析、风险评估和实施难度评价,帮助企业做出最优决策。

第五阶段:细化方案与分步实施

最后阶段是将规划方案转化为可执行的行动计划。这包括详细的布局图纸、设备规格、物料流系统设计和实施时间表。

经验表明,大型工厂改造项目最好采用"滚动实施"策略,将改造分为多个相对独立的阶段,每完成一个阶段就能释放部分效益。这不仅减少了对生产的干扰,也使项目能够通过早期改善效益为后续阶段提供资金支持。

在一个工程机械企业的实施案例中,我们将为期18个月的改造计划分为6个阶段,第一阶段仅用3个月就实现了15%的效率提升(通过精益生产线设计,识别即刻就可以改善的项目),这大大增强了全员参与改造的信心和动力。

成功实施的关键要素

十年来,我见证了无数工厂规划项目的成功与失败。总结来看,以下五个因素决定了项目的成败:

高层承诺与全员参与:真正成功的工厂规划项目都有一个共同点——高层管理者的坚定支持。这不仅体现在资源投入上,更体现在他们亲自参与关键决策讨论,定期检视项目进展。同时,一线员工的积极参与也至关重要,他们对工艺和现场操作的理解往往能提供最实用的改进建议。

数据驱动与经验结合:精益工厂规划必须基于可靠的数据分析,而非主观臆断。在一个汽车零部件工厂项目中,我们通过对6个月生产记录的详细分析,发现表面上的装配瓶颈实际源自上游冲压工序的高不良率,这完全改变了我们的改进方向。同时,经验丰富的专家判断也能弥补数据分析的不足,特别是在预测未来趋势方面。

适度超前的技术规划:工厂规划需要考虑技术发展趋势,但要避免盲目追求最新技术。我的建议是采用"N-1"策略——选择已经在行业内得到验证,但可能尚未在本企业广泛应用的技术。这样既能确保技术可靠性,又能保持一定的前瞻性。

持续改进机制:最成功的工厂规划项目往往不是一次性完成的,而是建立了持续改进的长效机制。例如,一家我们服务的电子制造企业在完成初期规划后,建立了季度布局评估机制,每季度至少实施一项布局优化,三年内累计优化超过40项,持续释放效益。

变革管理与沟通:工厂规划本质上是一个变革管理项目,沟通不足往往是项目失败的主因。成功的项目通常会建立多层次的沟通机制,包括管理层决策会议、跨部门协调会和员工意见收集渠道,确保各层级的理解和支持。

结语:精益工厂规划是制造业转型的基础工程

在中国制造业向高质量发展转型的关键时期,精益工厂规划不再是简单的设备布局,而是企业运营模式的系统性重构。通过科学规划,企业能够在提升当前运营效率的同时,为未来发展预留空间和灵活性。

精益工厂规划的五步法提供了一个经过实践检验的方法论框架,帮助企业系统性地推进工厂规划项目。从现状分析到详细实施,每一步都至关重要,缺一不可。

在下一篇文章中,我将详细分享如何进行全面的工厂现状分析,包括关键数据的收集方法、分析工具和常见陷阱。

我见证了无数制造企业通过精益工厂规划实现华丽转身。如果您的工厂正面临产能瓶颈、空间不足或运营效率低下等挑战,欢迎与我们探讨,寻找适合您企业的转型之路。