type

status

date

slug

summary

tags

category

icon

password

我在多个精益实施项目中,发现许多企业在工厂规划时往往急于求成,跳过了全面诊断这一关键步骤。正如中医讲究"望闻问切",工厂改造同样需要系统化的诊断方法。以下分享我在多个行业实践中总结的诊断框架,帮助您更有效地识别改进机会。

诊断工具箱

工厂诊断并非单一工具可以完成,而是需要运用一系列互补的工具,从不同角度揭示问题本质:

- 定量工具:OEE分析、产能平衡图、节拍时间分析

- 定性工具:车间现场管理诊断(Shop Floor Management audit)、员工访谈、作业观察

- 可视化工具:价值流图、工厂布局热图、物流路径分析

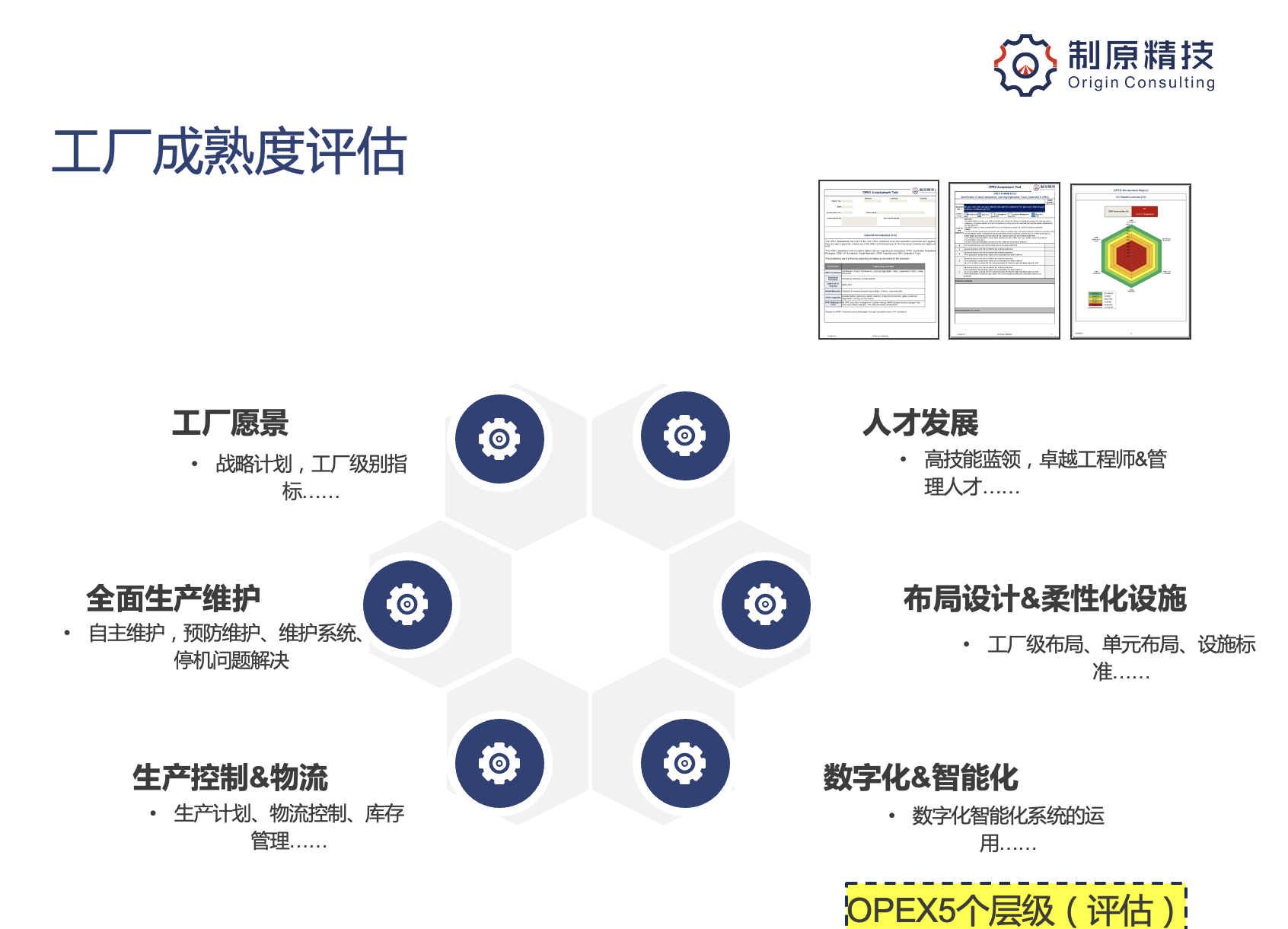

特别值得一提的是,在实际咨询中,我经常使用"工厂精益成熟读评估",从工厂愿景、全面生产维护、生产控制&物流、人才发展、布局设计&柔性化设置、数字化,6个维度对工厂进行360度评估,这有助于团队快速形成共识,聚焦最关键的改进领域。

诊断陷阱与应对策略

在工厂诊断过程中,以下几个常见陷阱需要特别警惕:

- 数据假象:过度依赖报表数据而忽视现场实际。应对策略是坚持"三现主义"—在现场,观察现物,了解现状。

- 局部优化:仅关注单个工序而忽视整体流程。应对策略是始终从价值流视角评估问题,关注整体而非局部。

- 问题聚焦偏差:被表面问题干扰,未挖掘根本原因。应对策略是运用"5Why"分析法,持续追问直至找到根源。

记得有一家汽车零部件企业请我们诊断产能问题,初步数据显示装配线是瓶颈。但经过三天的现场观察和数据分析,发现真正的瓶颈其实是上游冲压车间频繁的模具更换,导致装配线物料供应不稳定。这一案例再次证明,优质的诊断必须结合数据和现场观察,避免被表象迷惑。

正如德鲁克所说:"如果你不能测量它,你就不能改进它。"全面、系统的工厂诊断是精益工厂规划的基石,它不仅揭示当前问题,更为未来发展指明方向。

在下一篇文章中,我将分享如何基于精准的诊断结果,设计灵活且高效的生产布局。欢迎在评论区分享您在工厂诊断中遇到的挑战,我将择优回复。