type

status

date

slug

summary

tags

category

icon

password

本文探讨如何基于市场预测进行科学的产能规划,帮助企业在控制投资风险的同时保持市场响应力。

产品族划分方法与原则

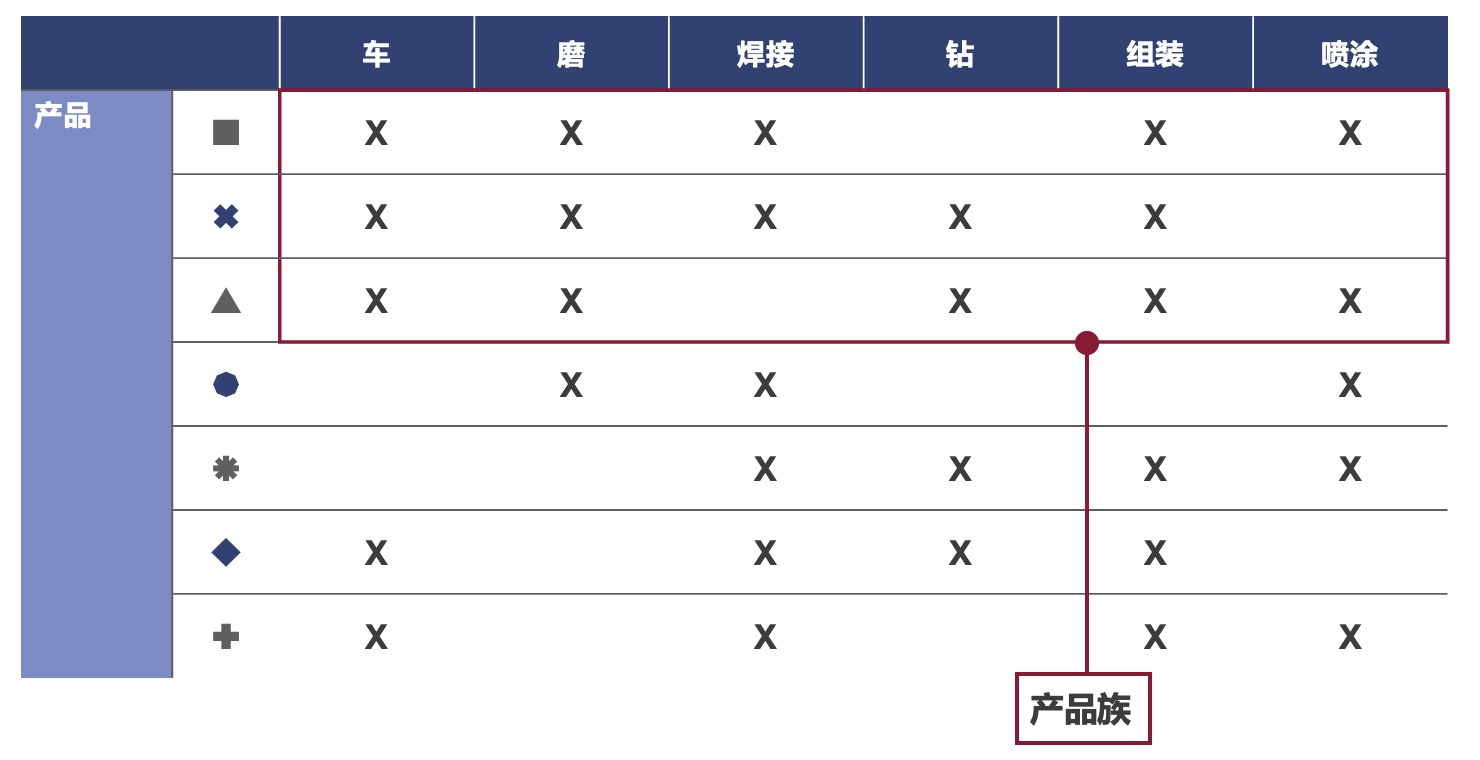

在精益工厂规划中,科学的产品族划分是高效布局的基础。产品族是指在工艺路径、加工特性或资源需求上具有相似性的产品集合。合理的产品族划分可以显著减少工厂内的复杂性,提高设备利用率,并为单元式生产创造条件。

产品族划分的主要方法

- 工艺路径相似性分析:基于产品的工艺流程图,识别具有相似加工路径的产品。通常使用0-1矩阵将产品与工序的关系可视化,然后应用聚类算法识别相似产品组。

- 零部件共用性分析:通过产品结构树(BOM)分析,识别共用关键组件或模块的产品,这些产品通常可以共享前端生产资源。

产能需求计算

理论产能需求 = Σ(产品标准工时 × 年度计划产量) ÷ 年度可用工作时间

实际产能需求 = 理论产能需求 ÷ (设备可用率 × 合格率 × 绩效率)

在某汽车零部件制造企业的案例中(数据已模糊处理),我们发现虽然理论上需要12条生产线,但考虑到80%的设备可用率和90%的合格率,实际需要配置16条生产线才能满足市场需求。

计算案例:

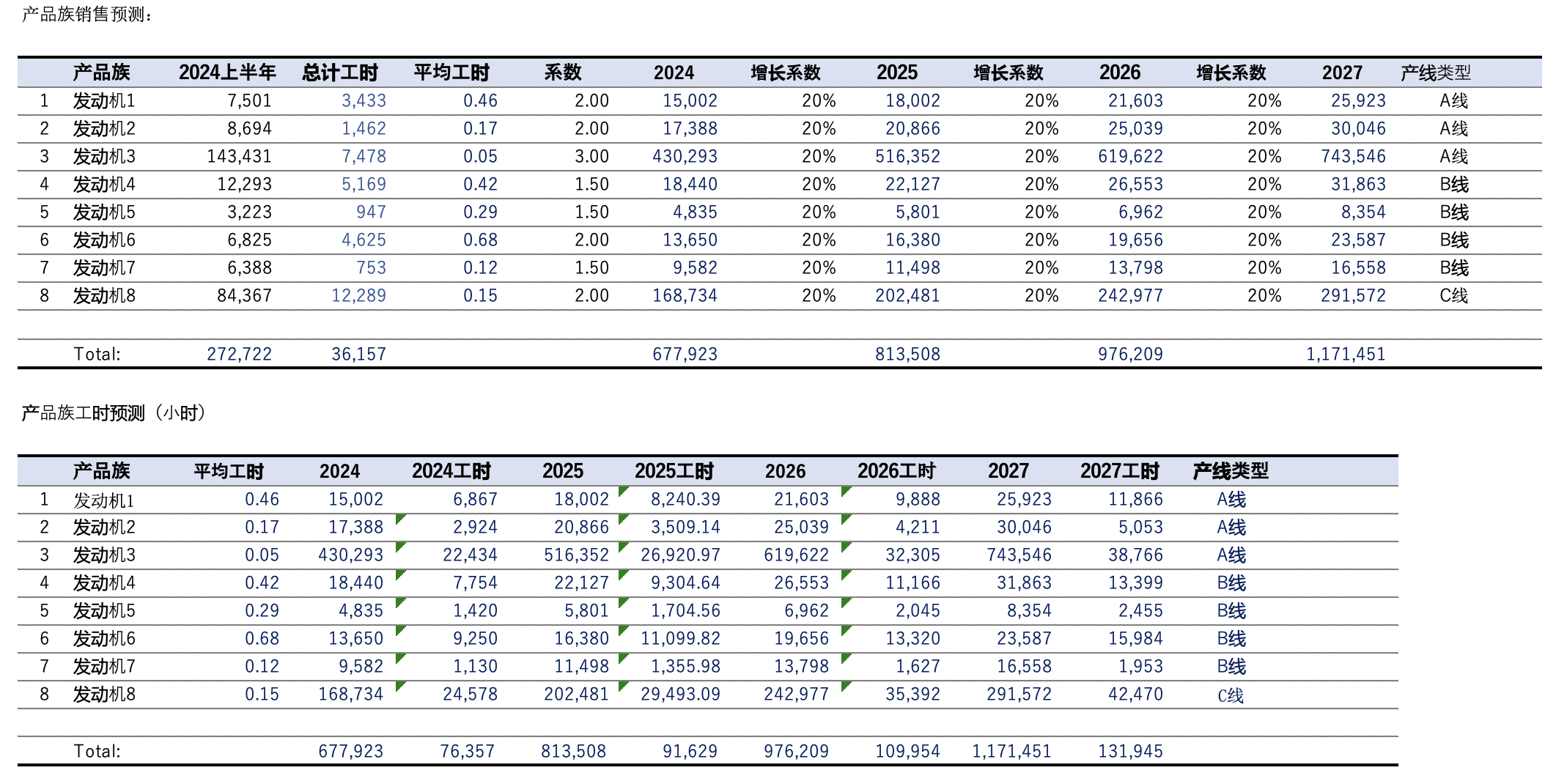

1.首先预估未来5年产品族销量(和市场、研发、企业高层确认),基于产品族数量换算成所需公司产能

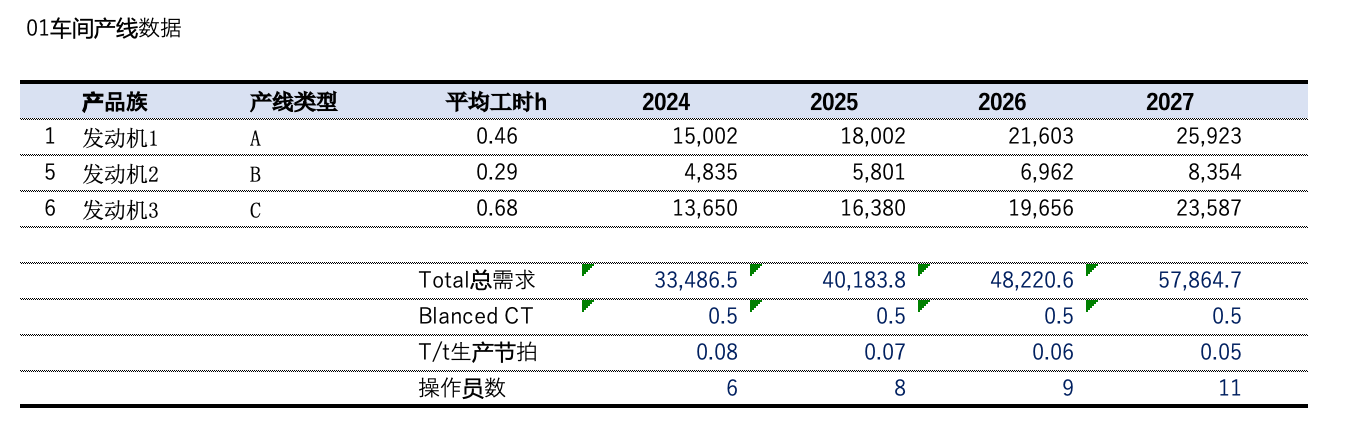

2.按照精益节拍计算方法,计算产线人员,估算产线数

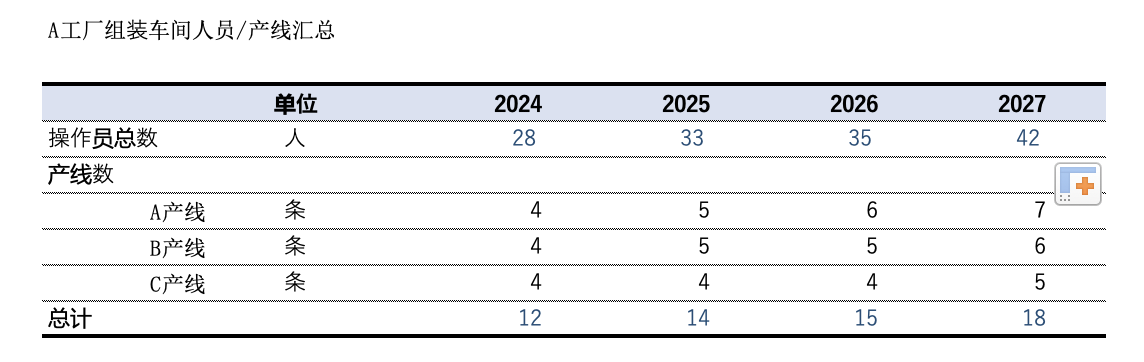

3.累计所有产线、机台、人员数量, 基于这个数量我们就可以得到每年工厂所需资源,以及资源占地面积。接下来团队就可以讨论如何进行产能配置。

产能配置策略

针对不同特性的产品族,应采用差异化的产能配置策略:

产品族类型 | 配置策略 | 适用场景 |

高需求稳定性产品族 | 专用生产线 | 追求高效率和低成本 |

高增长潜力产品族 | 模块化设计 | 预留扩展空间,方便快速扩产 |

高波动性产品族 | 柔性生产资源 | 可在不同产品间快速切换 |

低需求产品族 | 外协或共享产能 | 降低固定资产投入 |

一个实用的做法是将产品族按"需求量-波动性"矩阵进行分类,对于矩阵中的不同象限采用不同的产能配置策略。

弹性产能设计方法

在快速变化的市场环境中,工厂设计必须具备应对不确定性的能力。弹性产能设计旨在使工厂能够在需求波动时高效调整生产能力,同时控制投资风险。

1. 分阶段投资策略

将工厂建设分为多个阶段,根据市场验证结果逐步投入资源:

- 基础阶段:满足确定性需求的核心产能(通常覆盖70-80%的预测需求)

- 扩展阶段: 可以在工厂布局图上预留未来的产线或者设备空白场地,当市场需求增长确认后快速扩产

- 优化阶段:根据实际运营数据,实施专项产能优化团队,改善生产效率

2. 混合产能模式

将工厂产能分为三类,形成互补的产能组合:

- 固定产能:针对稳定需求,投资自动化设备,追求高效率和低成本

- 柔性产能:能够生产多种产品的设备和生产线,虽然效率略低但适应性强

- 外部产能:与供应商建立战略合作,在需求高峰时可外包部分生产

在实践中,建议固定产能覆盖基本负荷(约70%平均需求),柔性产能应对季节性波动(约20%需求),外部产能处理剩余的需求高峰(约10%需求)。

3. 技术实现方法

弹性产能的技术实现包括:

- 模块化设备设计:设备可快速增减模块,调整产能

- 可重构生产系统:工作站可根据需要重新排列组合

- 多功能设备选型:选择能加工多种产品的通用设备

- 快速换型技术:应用SMED(快速换模)技术,减少产品切换时间

案例分析与实施建议

某医疗设备制造商案例

该企业拥有3个主要产品族(高端影像设备、治疗设备和基础医疗器械),面临市场快速增长和产品更新换代加速的双重挑战。

采用的方法:

- 科学预测:结合时间序列分析和重点客户意向调研,建立五年滚动预测模型

- 差异化策略:为高端影像设备配置专用生产线;为治疗设备设计柔性单元;基础医疗器械部分采用外协生产

- 分阶段实施:第一阶段建设75%计划产能,18个月后根据市场表现决定是否启动第二阶段扩产

实施结果:该企业成功应对了接下来三年30%的市场增长,同时产能利用率始终保持在85%以上,实现了投资效益的最大化。

结语与行动建议

基于产品族的产能规划是连接市场需求与工厂实际产出的桥梁。科学的规划方法可以帮助企业在控制投资风险的同时,保持对市场的快速响应能力。我们建议企业在进行产能规划时:

重视数据:建立规范的需求预测流程,定期回顾和更新

跨部门协作:销售、研发、生产和财务部门共同参与产能决策

保留弹性:在确定性和灵活性之间找到平衡点,为未来变化预留空间

您的企业是否面临产能瓶颈或产能过剩的挑战?产品结构复杂是否导致生产效率低下?欢迎联系我们,共同探讨如何通过科学的产能规划提升您企业的竞争力。