type

status

date

slug

summary

tags

category

icon

password

物料流是工厂运作的血液系统,其设计与实施质量直接决定了生产运营的效率与可靠性。本文将深入探讨智能物料流系统的关键环节,从流路径优化、供料系统设计到自动化设备选型,帮助企业构建高效、灵活的物料流网络。

物料流路径优化

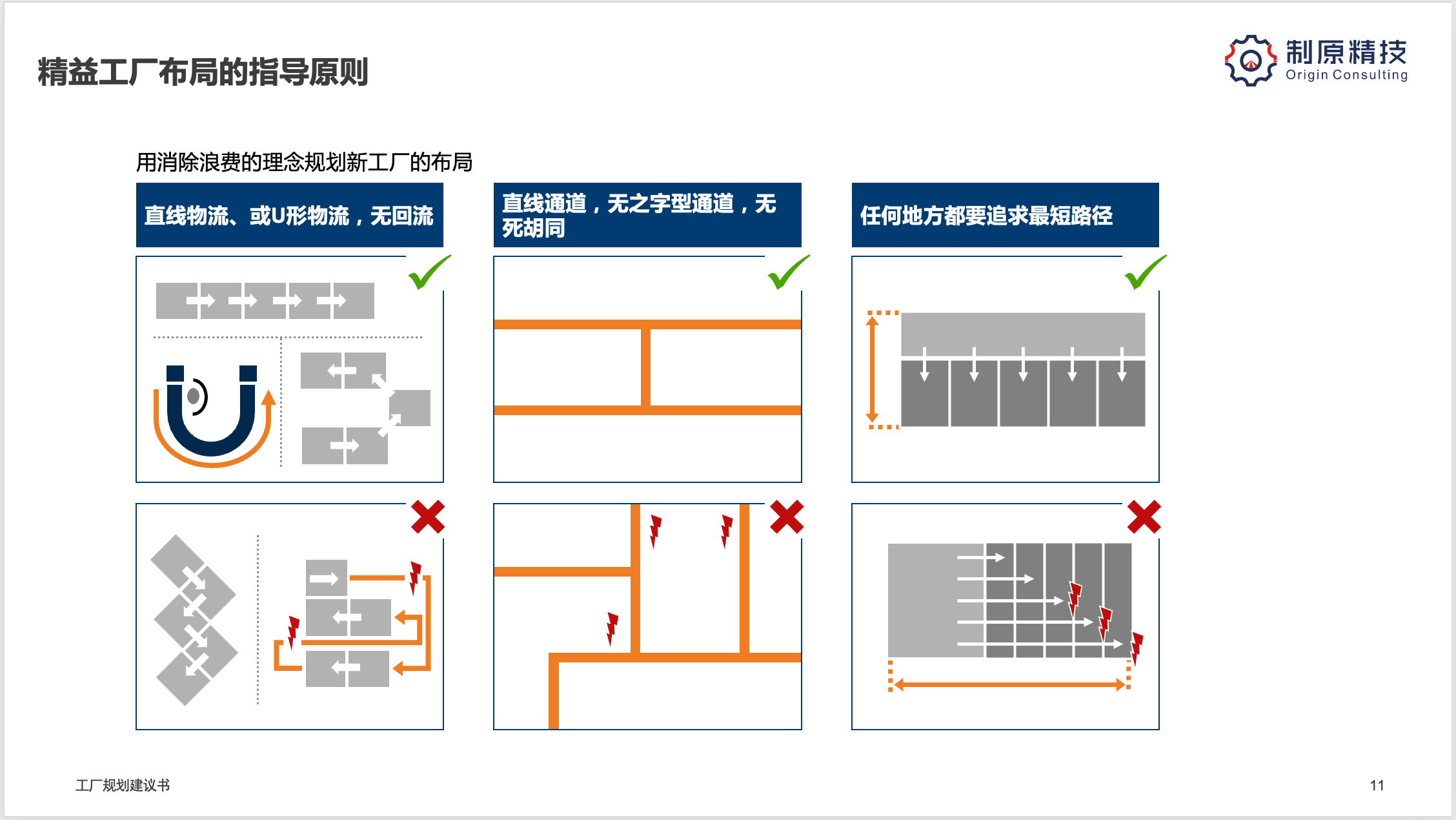

物料流路径是连接工厂各功能区域的纽带,科学的路径规划可显著降低物料搬运成本,提高响应速度。优化物料流路径应遵循以下原则和方法:

1. 最小化搬运距离

- 相关区域集中:将频繁交互的工作区域安排在彼此附近,减少物料运输距离

- 直线流动:尽量避免迂回路径,减少转弯和交叉点,降低拥堵风险

- 工艺流程匹配:物料流路径应与生产工艺流程方向一致,避免逆流和反复运送

某电子产品装配工厂通过流程重组,将原本分散在不同楼层的相关工序集中到同一区域,物料平均运输距离减少了67%,仅此一项就提升了整体生产效率15%。

2. 流量分析与平衡

- 瓶颈识别:通过物料流量分析识别潜在拥堵点,适当拓宽通道或增设缓冲区

- 高低峰应对:设计能应对生产高峰期的物料通道,避免临时拥堵

- 多路径规划:关键物料设置备用路径,提高系统弹性

一家汽车零部件制造商在进行物料流瓶颈分析后,发现主要装配线的零件供应通道在换班时段严重拥堵。通过增设专用物料提前缓存区和调整配送时间窗口,消除了这一瓶颈,产线停滞时间减少了83%。

3. 路径优化工具与方法

- 从到表分析:利用从到表(From-To Chart)量化各区域间的物料流动频率和数量

- 关联图分析:评估不同区域之间的关联程度,指导布局优化

- 模拟技术:通过数字孪生或模拟软件预测不同路径方案的效果

- 物料流可视化:利用散点图或热力图直观呈现物料流动模式

某大型家电制造商在新工厂规划中应用了物料流模拟技术,通过比较五种不同的物料路径方案,最终选定的方案比最初设计减少了28%的物料搬运距离和22%的搬运设备投入,年运营成本节省超过200万元。

供料系统设计

高效的供料系统是保障生产线持续、稳定运行的关键。良好的供料系统设计应关注以下几个方面:

1. 供料模式选择

- 看板拉动:基于实际消耗触发物料补充,适合消耗稳定的场景

- 计划推动:根据生产计划提前配送,适合大批量生产

- 混合模式:关键物料采用看板,大批通用件采用计划配送

一家医疗设备制造商改变了原有的"大批量、低频次"供料模式,对高价值零件采用小批量、高频次的看板供应方式,库存周转率提高了2.8倍,同时产品切换时间缩短了40%。

2. 物料包装与单元化

- 标准化容器:设计与工位和搬运设备匹配的标准包装

- 物料单元化:按照使用量或工时包装,便于直接使用

- 拆零配送:小批量生产的精确配送系统

物料的标准化包装和单元化处理看似简单,却能带来显著效益。某电子组装厂将各类零件重新设计为与装配节拍匹配的标准包装,消除了90%的现场拆包和整理时间,工位面积需求减少了25%。

3. 供料频率与方式

- 固定时间窗口:建立稳定的物料配送时间表,减少干扰

- 物料小车路线:设计高效的配送路线,类似"公交车线路"

- 双箱供应:确保物料连续可用,避免停线风险

某汽车总装线实施了精确的时间窗口配送系统,配送人员按固定路线和时间点进行循环配送,不仅使线边物料占用空间减少了35%,还将配送人员数量从12人减少到7人,同时完全消除了缺料停线事件。

自动化设备选型(400字)

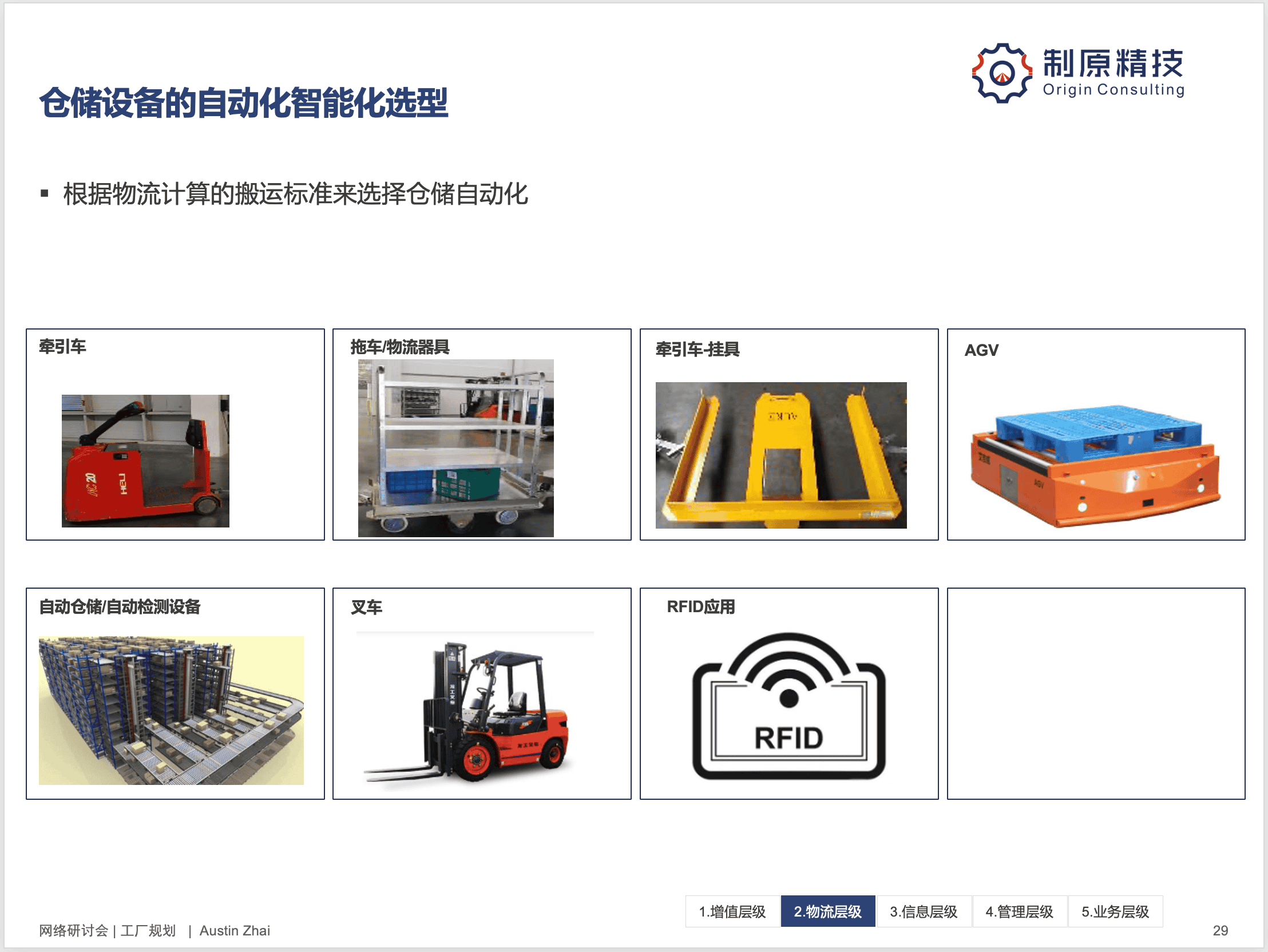

随着智能制造的发展,自动化物料搬运设备在提升物流效率方面扮演着越来越重要的角色。选择合适的自动化设备需要系统化的评估过程:

1. 常见自动化设备类型

- 自动导引车(AGV):灵活性高,可动态调整路线,适合多样化生产环境

- 自主移动机器人(AMR):具备环境感知能力,无需固定导航设施

- 无人叉车:适合托盘货物搬运,可与传统仓储系统无缝对接

- 传送带系统:固定路径,高效可靠,适合大批量标准化生产

- 立体输送系统:利用空间高度,节省地面面积,提高输送效率

选择何种自动化设备应基于物料特性、流量需求和工厂环境。某消费电子工厂在评估后选择了AMR替代原有的人工推车配送,配送效率提升了180%,错误率降低至接近零,投资在18个月内实现了完全回收。

2. 选型关键考量因素

- 物料特性:尺寸、重量、形状决定了适用的搬运设备类型

- 灵活性需求:生产品种更换频率高的环境需要更灵活的设备

- 运行环境:通道宽度、地面状况、障碍物等环境因素

- 系统集成:与现有MES、WMS等系统的兼容性与数据交互能力

- 投资回报:综合考虑初始投资、维护成本和效率提升

一家航空零部件制造商需要在洁净车间内运送精密部件,最终选择了带有无尘设计的AMR系统,虽然初始投资比AGV高20%,但其无需铺设导轨的特性节省了后期布局调整成本,且搬运过程中的部件震动降低了65%,大幅提升了产品质量。

3. 自动化系统集成与优化

- 交通管理:多台设备协同工作的路径规划与避碰策略

- 任务分配:智能调度算法优化任务分配,提高设备利用率

- 系统监控:实时监控系统状态,预测性维护减少故障

自动化设备的真正价值在于系统层面的智能集成。某大型配送中心将60台AGV纳入统一的智能调度平台,通过AI算法优化任务分配和路径规划,使设备利用率提高了32%,平均任务完成时间缩短了41%,同时能耗降低了25%。

智能物料流系统不仅能提升工厂的运营效率,还能增强企业应对市场波动的能力。随着物联网、人工智能等技术的发展,未来的物料流系统将更加智能化、可视化和自适应,为精益工厂建设提供强大支撑。

您的工厂是否面临物料流效率低下的问题?您认为在实施自动化物料流系统时最大的挑战是什么?欢迎在评论区分享您的观点和经验。

如果您正在规划新工厂的物料流系统,或希望优化现有系统,我们可以提供专业的评估和设计服务。请联系我们,一起探讨如何为您的工厂打造高效、灵活的智能物料流解决方案。