type

status

date

slug

summary

tags

category

icon

password

德系精益、日系精益与美系精益的对比研究

精益管理作为一种先进的管理理念和方法,在全球范围内得到了广泛应用。然而,不同国家和地区发展出了各具特色的精益管理体系。本文将重点对比德国BOSCH精益、日本丰田生产系统(TPS)精益以及美国丹纳赫(Danaher)精益系统,分析它们的特点、优势和应用场景。

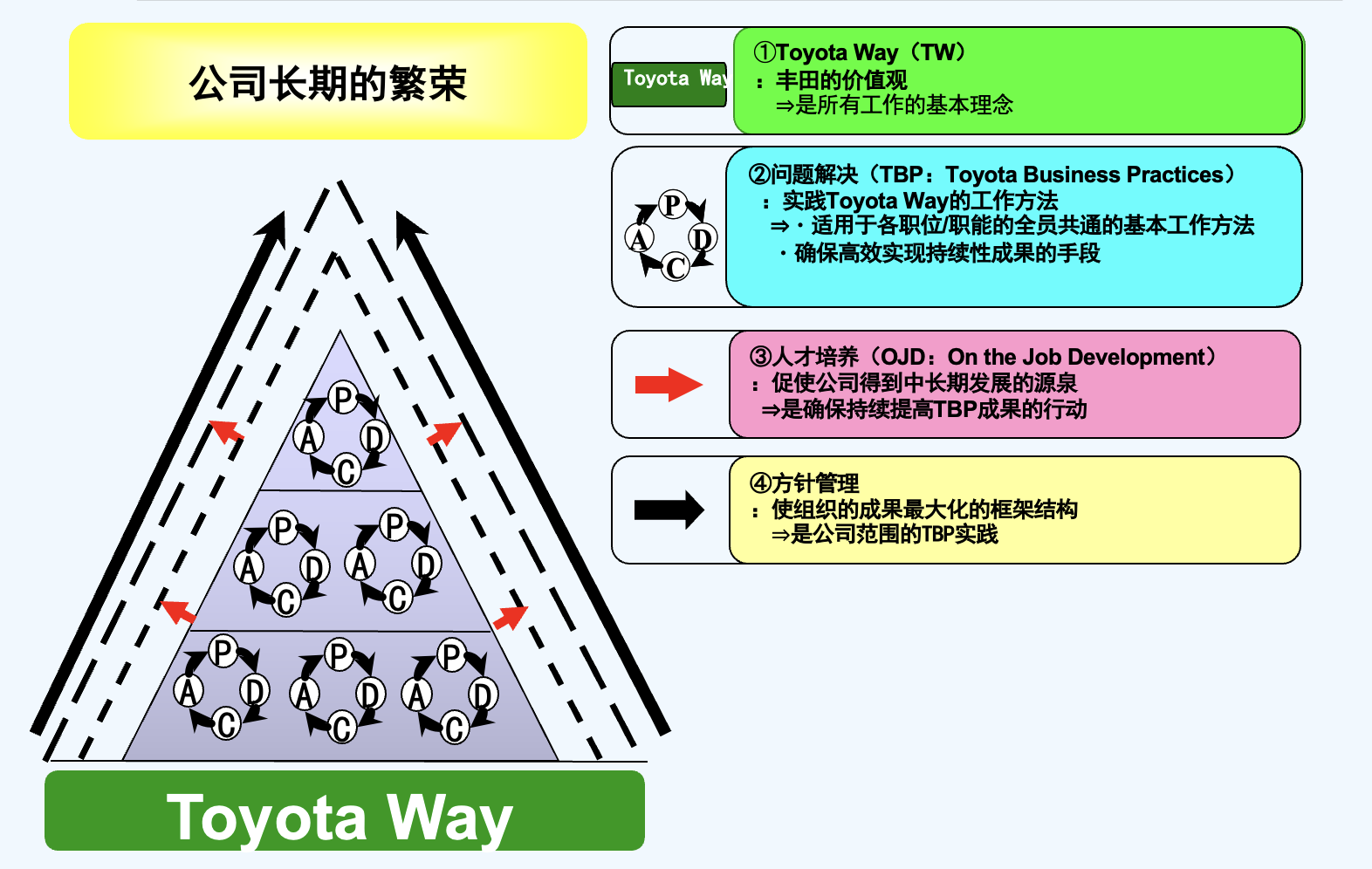

一、日本丰田生产系统(TPS)精益

日本TPS是最早也是最为人熟知的精益系统,由丰田公司创始人丰田喜一郎及其团队在20世纪50年代开始发展。

1. 核心理念

- 持续改善(Kaizen):强调每一天、每个人都参与的渐进式改进

- 尊重人:将员工视为最重要的资源,充分发挥其智慧和能力

- 消除浪费(Muda):识别并消除七大浪费(过度生产、等待、运输、过度加工、库存、动作和缺陷)

- 准时制(Just-In-Time):按需生产,减少库存和缓冲

- 自働化(Jidoka):赋予设备和人员停止生产线以解决问题的权力

2. 方法工具

- 看板系统(Kanban):用于控制生产流程的可视化工具

- 标准作业:为每项工作制定最佳方法和流程

- 5S现场管理:整理、整顿、清扫、清洁和素养

- 单件流:尽可能一次生产一个产品,减少批量生产

- 拉动式生产:下游工序拉动上游工序生产

- 防错法(Poka-Yoke):设计防止错误发生的机制

3. 特点与优势

- 注重现场实践,从基层开始改善

- 系统性强,工具丰富,实操性强

- 适应性高,可应用于各种规模的组织

- 重视长期培养人才,建立学习型组织

- 强调全员参与,集思广益

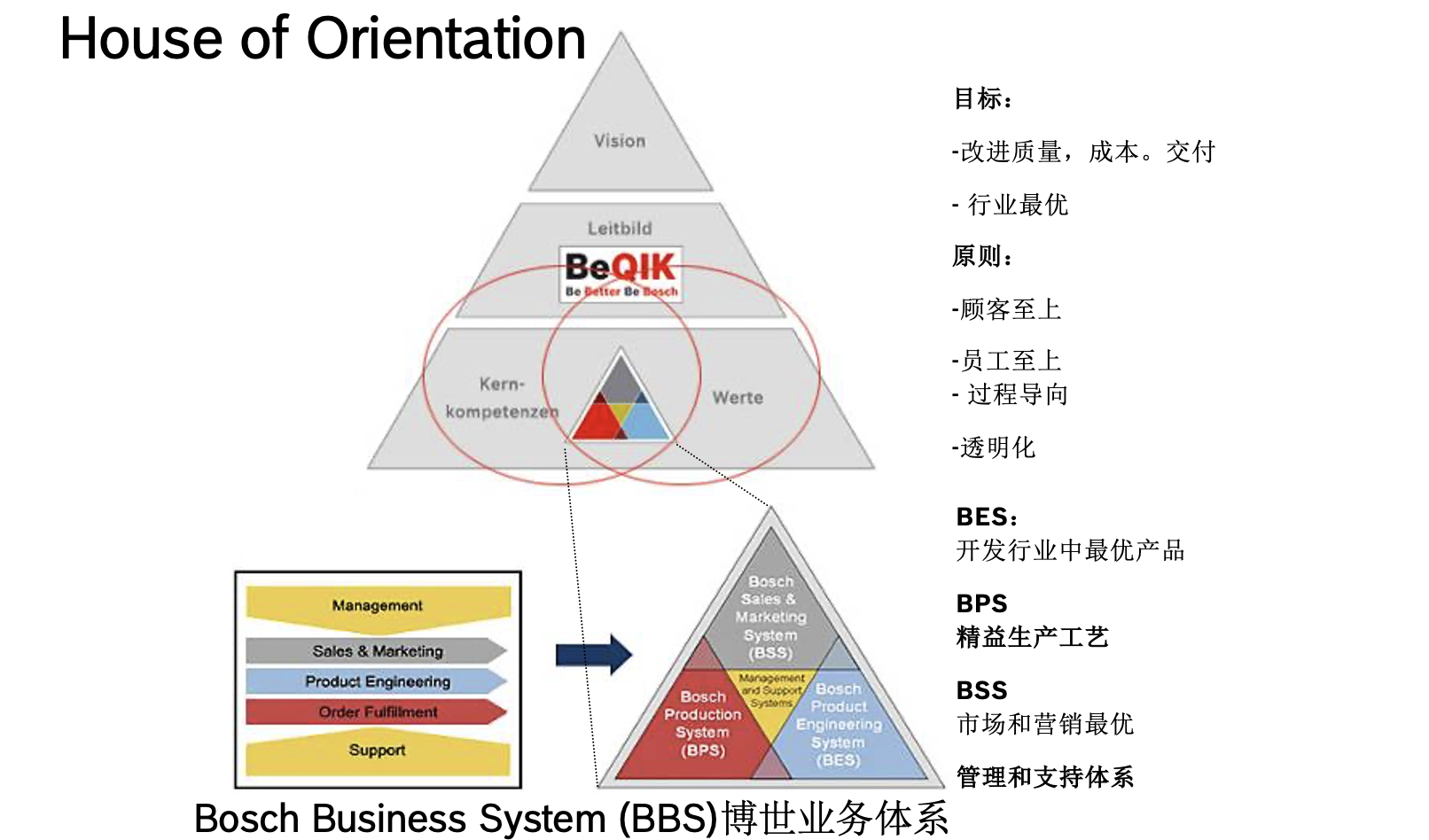

二、德国卓越运营

典型的代表是德国保时捷和BOSCH博世,是德国精益管理的代表性企业,结合了德国工业传统和精益理念。

1. 核心理念

- 价值流导向:围绕价值流进行系统性改善

- 工程精神:注重精密设计和系统工程

- 领导力发展:强调管理者的角色转变和能力建设

- 可持续性:追求长期可持续的改善结果

- 结构化方法论:系统性的精益转型方法

2. 方法工具

- Shop Floor Management(车间管理):强化基层管理和可视化

- 价值流设计:系统化分析和优化端到端流程

- OPEX卓越运营:整合精益与工业4.0的方法

- Hoshin Kanri(方针管理):战略目标分解和执行

- 结构化问题解决:系统化的问题分析与解决方法

3. 特点与优势

- 结合德国工业4.0,注重数字化与精益的融合

- 强调精确性和工程思维,解决方案更加结构化

- 更适合工程导向型企业和复杂制造环境

- 注重系统思考和整体价值流优化

- 培养领导力和变革管理能力

- 适合欧洲企业文化,特别是德系企业

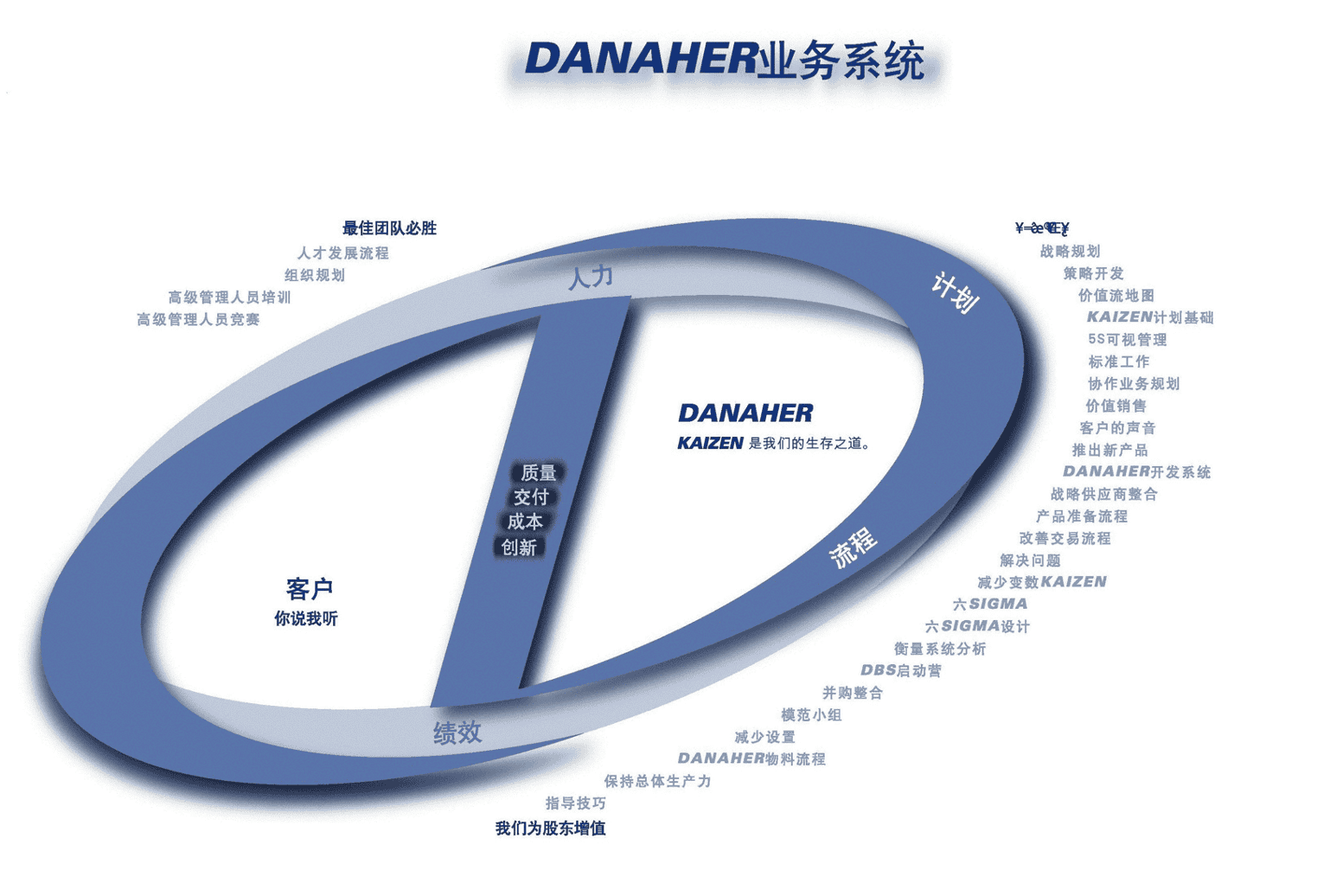

三、美国丹纳赫(Danaher)精益系统

丹纳赫商业系统(DBS)是由美国丹纳赫公司开发的精益体系,该公司通过系统性地应用精益实现了卓越的业务增长。

1. 核心理念

- 以客户为中心:围绕客户需求设计所有流程

- 结果导向:强调可衡量的业务成果

- 工具与方法:系统化的工具箱应用

- 并购整合:精益作为并购后的整合工具

- 卓越执行:快速高效地执行改进措施

2. 方法工具

- Policy Deployment(政策部署):明确战略目标并级联到各层级

- Value Stream Mapping(价值流图):识别和消除浪费的工具

- Kaizen Events(改善活动):集中式快速改善活动

- Standard Work(标准工作):确保一致性和连续性的基础

- Daily Management System(日常管理系统):维持改善成果的机制

- Problem Solving Process(问题解决流程):系统性解决问题的方法

3. 特点与优势

- 高度结构化,可复制性强,易于推广

- 强调商业结果,与企业战略紧密结合

- 特别适合管理多元业务组合的企业

- 强调精益工具的标准化应用

- 改善速度快,注重短期可见成果

- 适合美式企业文化,强调实用主义

四、三种精益体系的对比分析

对比维度 | 日本TPS | 德国BOSCH | 美国丹纳赫 |

文化基础 | 日本集体主义文化 | 德国工程和精确文化 | 美国实用主义文化 |

核心关注点 | 消除浪费,尊重人 | 系统工程,领导力 | 业务结果,流程标准化 |

变革速度 | 渐进式,持续改善 | 结构化,系统性 | 快速,聚焦项目 |

适用行业 | 制造业,扩展至服务业 | 复杂工程制造,技术密集型 | 多元化业务,并购频繁企业 |

人员角色 | 全员参与,自下而上 | 强调领导力,中层管理 | 专家驱动,自上而下 |

优势特点 | 系统完整,人文关怀 | 系统思考,结构化 | 执行力强,结果导向 |

五、选择适合的精益体系

企业在选择精益体系时,应当考虑以下因素:

- 企业文化:与员工行为方式和价值观相符的精益体系更容易被接受

- 行业特点:不同行业的价值流特点各异,需选择适合的精益方法

- 组织成熟度:精益初学者可能需要更多结构化和标准化的体系

- 改善目标:短期业绩改善还是长期能力建设决定了精益体系的选择

- 管理风格:领导层的管理风格会影响精益实施的效果

六、结论与启示

三种精益体系各有特色,反映了不同国家的文化背景和管理哲学。日本TPS注重人文关怀和全员参与,德国BOSCH精益强调系统工程和领导力,而美国丹纳赫精益则关注商业结果和快速执行。

对于中国企业而言,可以借鉴三种精益体系的优点,结合本土文化和企业特点,打造符合自身需求的精益管理体系。在实施过程中,应当注重文化建设、领导力发展和系统思维,确保精益理念能够深入企业DNA,实现可持续发展。(笔者认为自下而上的日系精益推行方式,不是很适合国内企业)

最终,精益管理不是简单的工具应用,而是一种思维方式和企业文化的转变。成功的精益转型需要长期承诺、领导支持和全员参与,才能真正实现组织的持续改善和卓越运营。