type

status

date

slug

summary

tags

category

icon

password

大批量生产:你以为在省钱,其实在'烧钱'?小批量流来救场!

还记得以前工厂喜欢”批量越大越好"的生产方式吗?开足马力,一口气造它个几千几万件同款产品,美其名曰"规模经济"——降低单件成本?听起来很划算?但精益专家告诉我们:这种'省钱'大法,搞不好正是让你库存堆积如山、交不上货的'罪魁祸首'! 今天的主角——小批量流生产,就是来打破这个"越大越香"的魔咒的。它玩的就是灵活敏捷,目标是降低库存和快速交付。

大批量生产:那些年我们踩过的"坑"

为何大批量生产这么"坑"?咱们掰开了揉碎了看看它那套"逻辑"背后的麻烦事儿:

- 库存堆积坑: 仓库里堆满货,现金流被锁定,资金周转困难。

- 质量风险坑: 等你生产完整批才发现问题,这时已经浪费了大量材料和人工。

- 响应迟缓坑: 客户需求一变,你那一大批在生产中的产品可能立刻变成"呆滞"。

- 资金占用坑: 钱都压在库存里,想扩大生产或投资新项目?没钱!

- 交货延迟坑: 等整批完工才能交货,客户等得不耐烦,订单可能就飞了。

还有那些至今依然采用记件制的企业,也是鼓励员工去集中批量生产,打乱订单的优先顺序。

这'省钱'的大批量,其实处处在'烧钱'!

大野耐一在谈到大批量生产和小批量流的区别时的原话是:"大批量生产就像一片深水湖泊,水面下的岩石(问题)被掩盖。而小批量生产就像浅溪流,所有问题立即显露出来。"

小批量流:工厂快速产出的秘密

小批量流可不只是把"大块头"切小点那么简单,它背后藏着一套全新的生产哲学。核心就几个字:

- 按需生产! 客户要多少,咱就生产多少,紧跟需求节奏走,不搞"我觉得你需要"的预测大批量生产。

- 让产品'流动'起来! 目标是减少等待和积压,让产品尽快通过工厂整个价值流。

- 问题?让它早点暴露原形! 小批量意味着问题藏不住,刚冒头就被发现了,逼着大家立刻动手解决,绝不等待。

- 切换产品?设备、人员能快速在不同产品间换型,灵活度大大提升。

- 边干边学,进步飞快! 小批量带来更快的生产循环,发现问题、解决问题、PDCA改进的轮子转得飞快,团队不断成长!

单件流:小批量的"究极进化体"

单件流,顾名思义,就是每次只生产或处理一个产品,让它从开始到结束完整地流过整个生产线,而不是等一大批产品都完成某个工序后再一起移动。想象一下:

就像接力赛跑一样,一个产品做完一道工序马上传递给下一道工序,不等待,不积压。这样:

- 问题立刻被发现:如果有质量问题,马上就能看到,而不是等生产了100个才发现全都有问题

- 等待时间几乎为零:产品不用排队等待下一道工序

- 库存极低:因为没有半成品在工序间堆积

- 周期极短:从开始到完成的时间大大缩短

单件流就像一条清澈的小溪,水流畅通无阻,而不是一个积水的水潭。它是小批量生产的极致形式——批量大小为1的生产方式。

小批量流转:现实派的智慧选择

理想很丰满,现实可能有点骨感。一下子搞单件流太激进?没关系,小批量流转是个聪明的折中方案:

- 产品小批量(比如5个、10个一组)在工序间流转。

- 这个"批量"的大小是精心算过的,在"流动顺畅"和"操作效率"之间找了个黄金平衡点

- 不同产品、不同设备,这个"批量"的规模可能不一样。

那怎么定这个'最佳批量'数量呢?精益专家有招:

- 看换型时间: 换型越快,批量就能越小!按经验来说,是这个产品换型时间的10倍(产出数)。

- 看流转的物流设施: 箱子、托盘多大?得考虑这些物理限制,方便搬运。

- 小步快跑,慢慢瘦身: 别想一口吃成胖子!从现在的批量开始,一点点地、持续不断地把它缩小。

向小批量流进发:路要一步步走

想从大批量转向成小批量?这可是个系统工程,得一步步来:

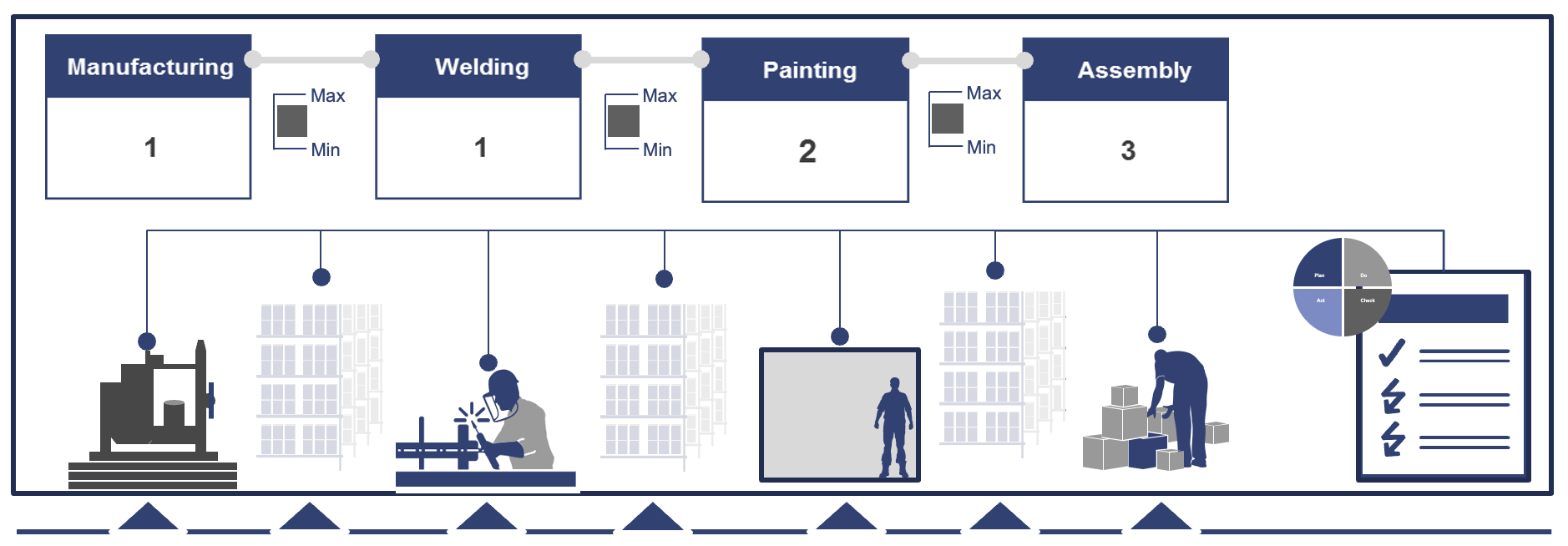

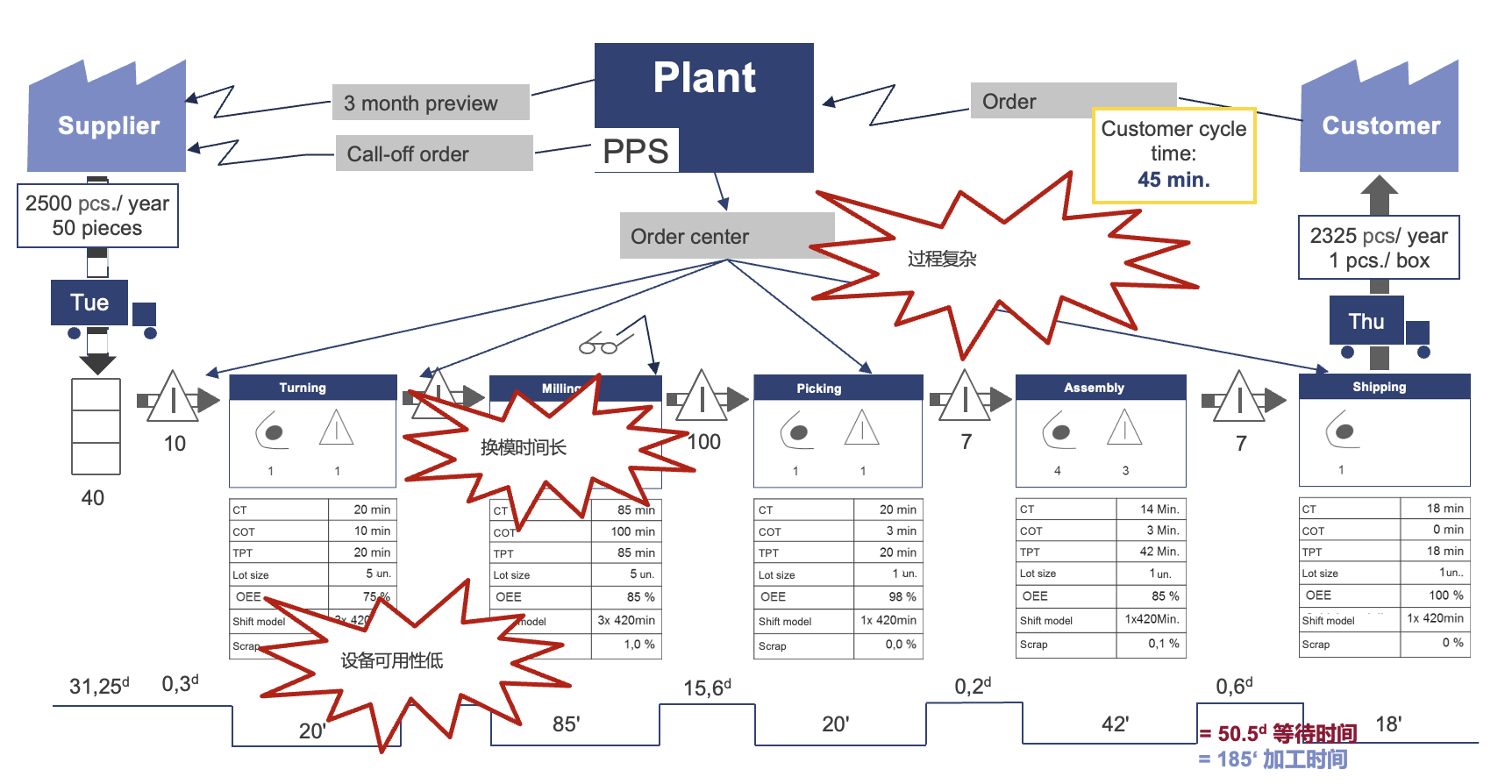

- 先画价值流分析VSM图: 看清楚现在整个生产流程哪里是瓶颈,哪里在浪费,特别是那些导致大批量的地方。

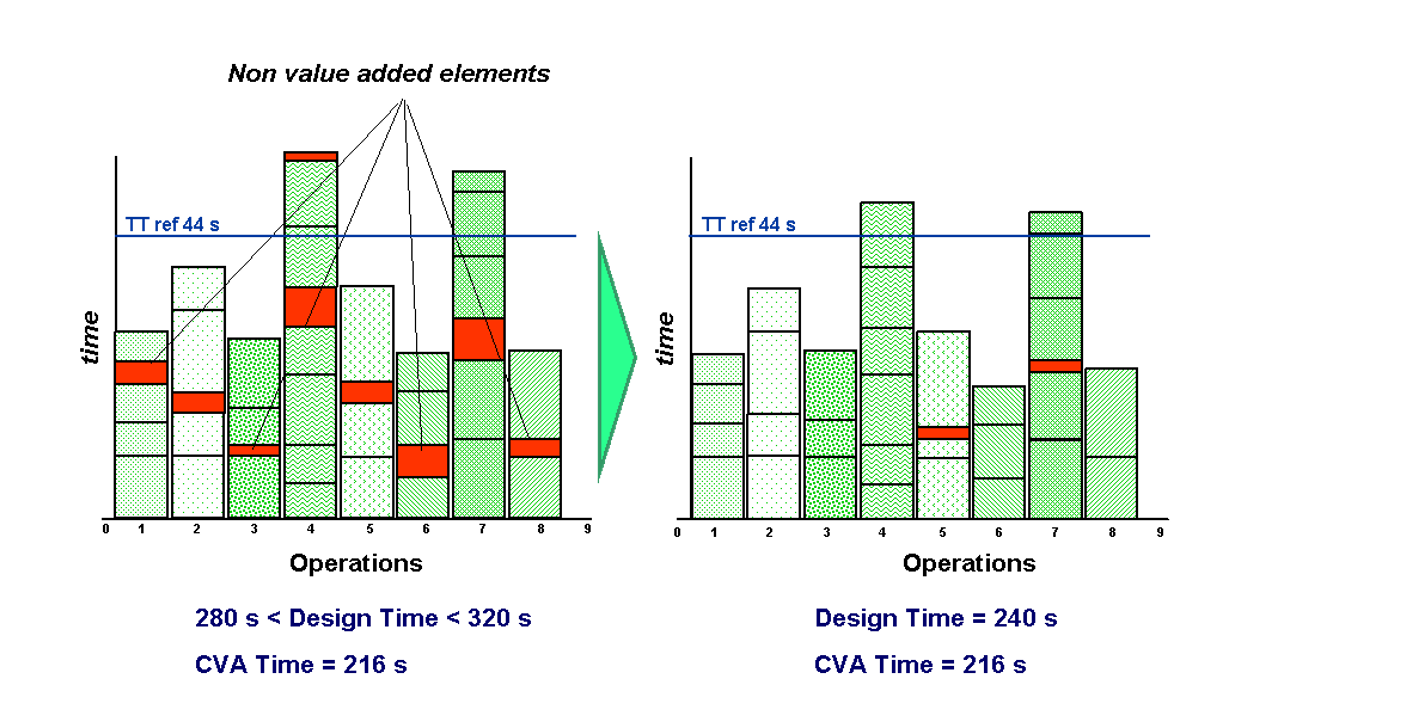

- 给工位'平衡'工作量: 调整各个工序的处理时间,尽量让它们都接近客户需求的节拍(Takt Time)。

- 修炼SMED快速换模能力: 想小批量?换型必须快!用SMED方法把换型时间(尤其是设备停机换型时间)压缩再压缩。

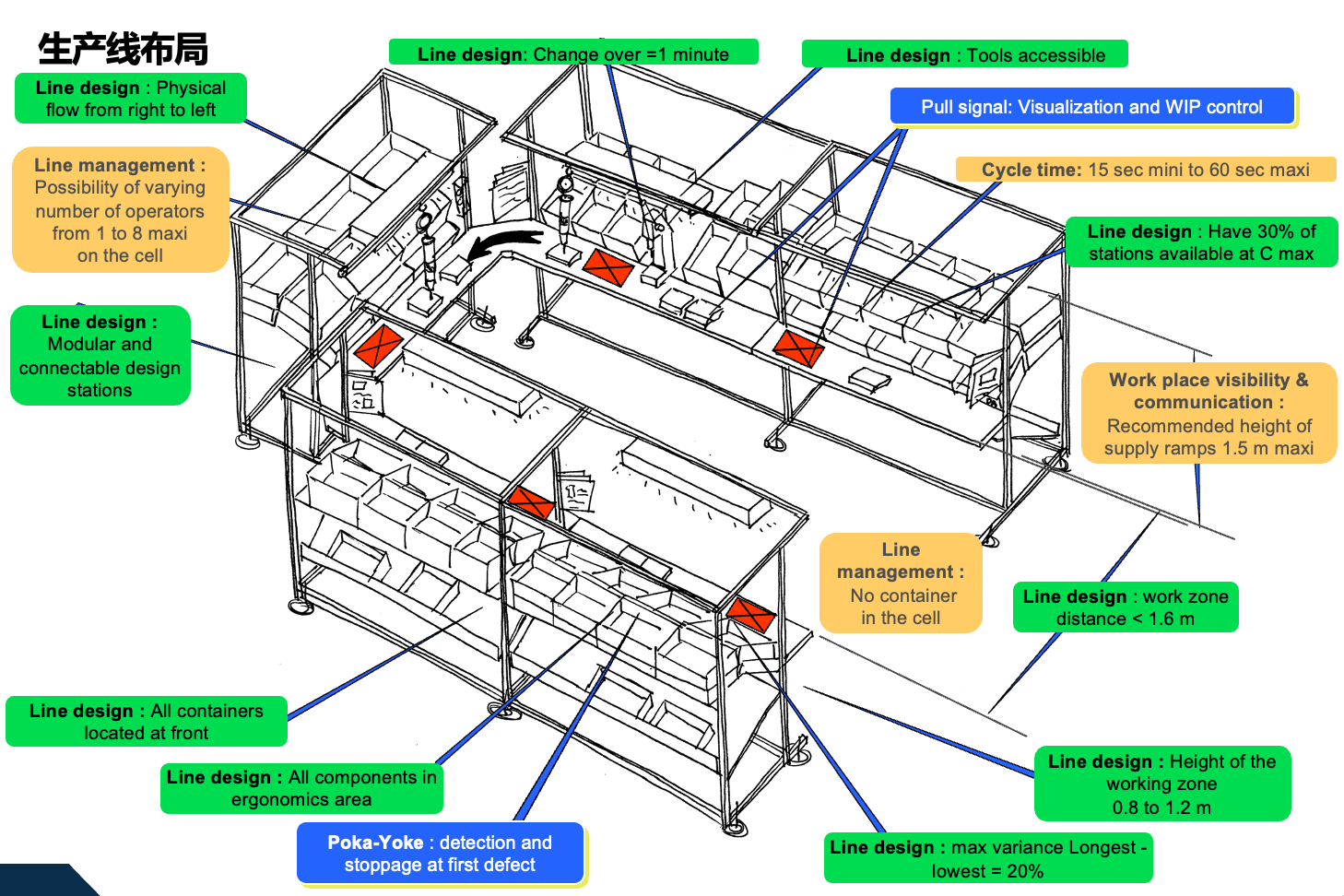

- 重新优化布局: 把工作站摆得近一点,减少搬运距离,让产品流动更顺畅。U型线、单元化布局都是好帮手。

- 看板拉动: 下游需要多少,上游才生产多少,用看板等工具把生产和真实需求"锁死",保证小批量生产的节奏不乱。

- 培训员工: 小批量要求工人能快速切换任务,多技能培训是关键。

- 持续改善(Kaizen): 转型路上问题肯定不少,用持续改进(Kaizen)的精神,发现问题就解决,不断优化。

实战案例:波音737生产线

波音公司在其西雅图工厂实施的小批量流改革是业界的经典案例。在20世纪90年代末,波音面临着交付延迟、库存积压的严重问题,传统的大批量生产模式已经难以适应市场需求。

根据麻省理工学院精益航空计划(LAI)的研究记录,波音公司通过引入小批量流,将737飞机的组装方式从静态的"停机坪式"转变为移动式生产线:

- 移动速度可视化:飞机以每小时2英寸的速度沿生产线移动,为所有人创造了明确的工作节拍。

- 工作包小型化:将原本庞大的工作任务分解成可在3-8小时内完成的小包,便于问题快速暴露和解决。

- 零部件及时配送:建立了精确的物料配送系统,只在需要时才将零部件送到生产线。

成果斐然:

- 组装周期:22天 → 11天(减少50%)

- 在制品库存:减少了约40%

- 缺陷率:下降约50%

- 返工率:下降约55%

这一改革被记录在James P. Womack和Daniel T. Jones的著作《精益思想》(Lean Thinking)的更新版中,同时也被MIT的精益航空计划(Lean Aerospace Initiative)作为标杆案例进行了详细研究。

波音的成功转型证明,即使是复杂度极高的航空制造业,也能通过小批量流实现显著的效率提升和质量改进。

结语:换种活法,赢得未来

说到底,小批量流可不只是换个生产方法那么简单,它是在颠覆我们的思维模式——从迷恋"越大越省钱"的规模经济,转向拥抱"小快灵"的敏捷响应;从死磕成本,到紧盯整个价值流的顺畅流动。它逼我们认清:真正的效率,藏在快速的流动和持续的改进里,而不是庞大的库存和漫长的周期。

在这个乌卡时代,谁能用小批量流玩转敏捷生产,谁就握住了制胜的关键武器!正如丰田另一位奠基人铃木武雄的至理名言:"生产的关键,不在于一次能造多少,而在于客户要多少就造多少,要的时候就造!"

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存