type

status

date

slug

summary

tags

category

icon

password

本文详解看板系统的设计与实施关键点,从核心计算公式到实战案例,为你提供完整的精益拉动实施路径。

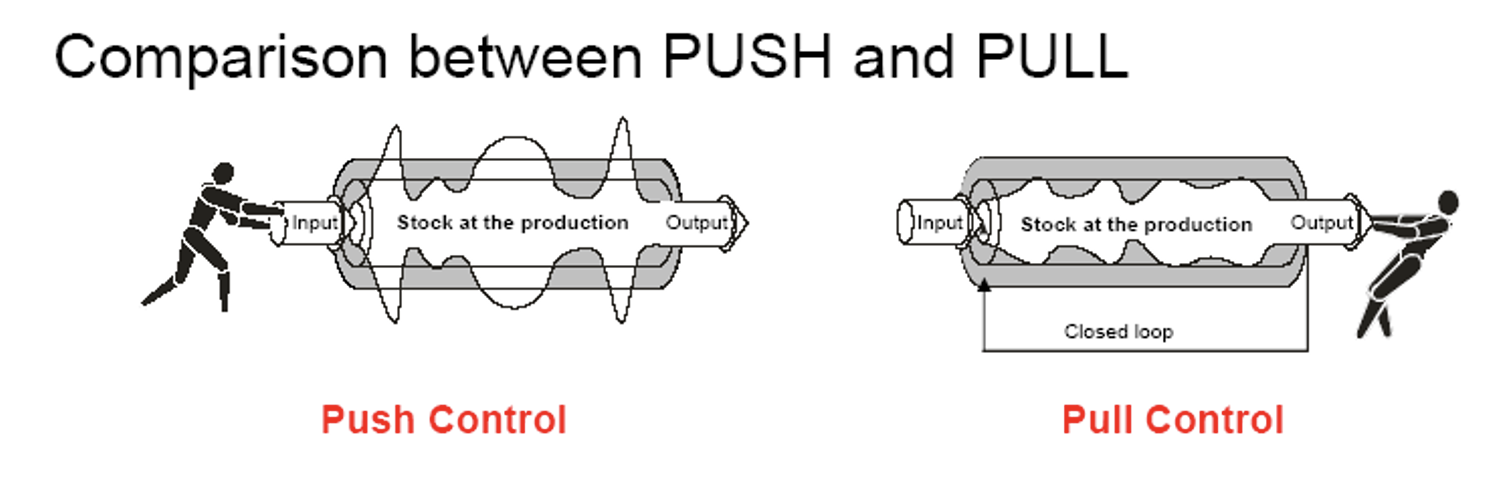

1. 看板系统的核心思想

看板系统是精益生产的核心工具之一,源自丰田生产方式(TPS)。其根本思想是"拉动式生产"(Pull Production),即下游工序消耗多少,上游工序才生产多少,从而避免过量库存。看板作为信息传递工具,通过可视化方式来控制生产和物料流动,实现"及时生产"(Just-In-Time)。

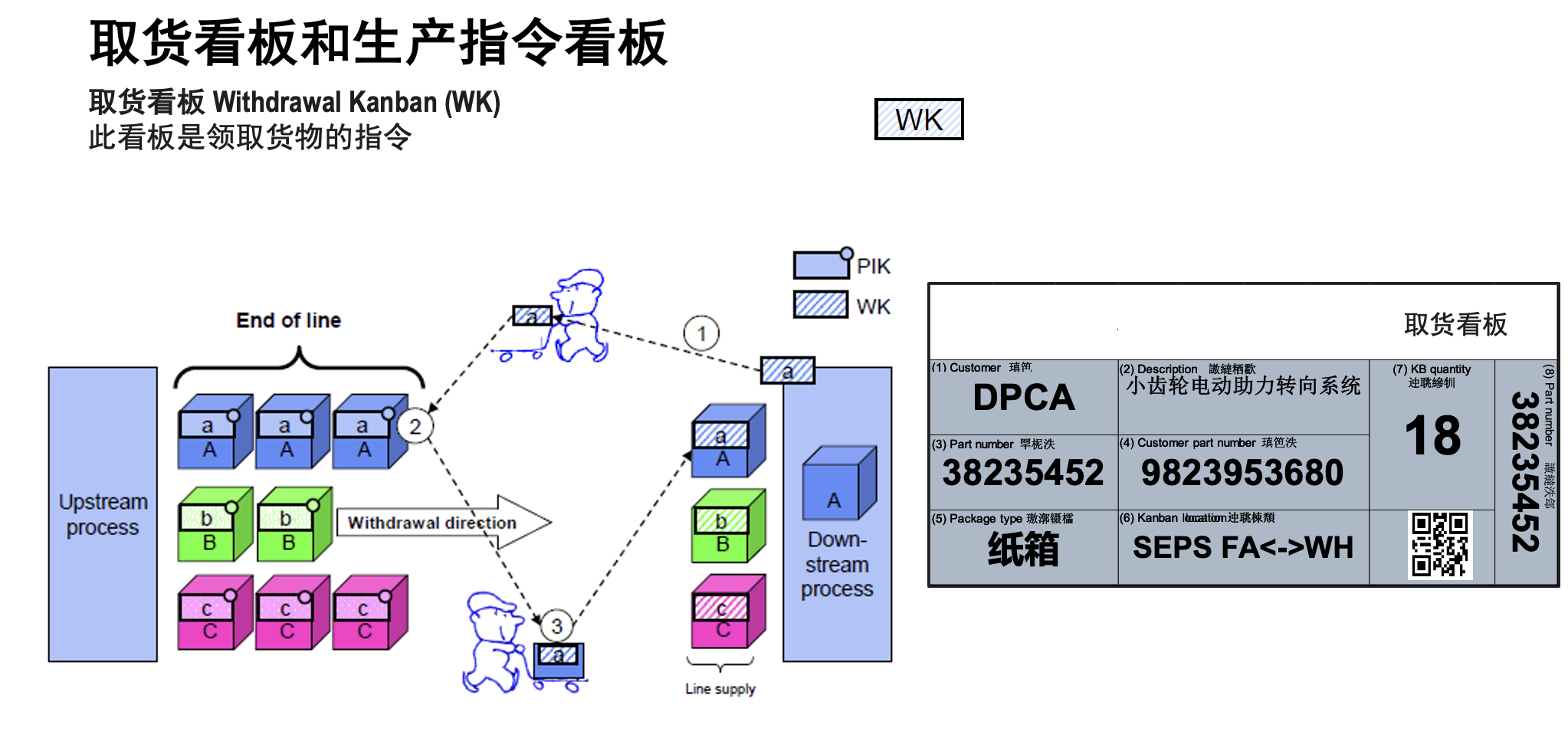

2. 看板类型:取货看板与生产看板的区别

取货看板(Withdrawal Kanban):作为零部件存储区域,类似超市货架,供应商或上游工序向"超市"补充物料,下游工序从中提取所需物料。当库存降至特定水平时,自动触发补货信号。

生产看板(Production Kanban):授权上游工序生产特定产品的指令卡。当下游工序消耗了一定数量的产品,生产看板会返回上游工序,授权其生产相应数量的产品来补充库存。

除此之外,还有信号看板(Signal Kanban)和供应商看板(Supplier Kanban)等类型,它们分别用于批量生产触发和外部供应商协同。

3. 看板数量计算:平衡库存与效率

看板数量的计算是设计看板系统的核心。计算公式为:

案例示例:某汽车零部件工厂,发动机罩每日需求200个,补货提前期为0.5天,安全系数设为0.2,每容器装载50个。

因此需要配置3个看板卡循环使用。

4. 看板信号设计:信息传递的艺术

有效的看板信号设计应当清晰、简洁,同时包含关键信息:

- 物料信息:零件号、名称、规格、图片等

- 数量信息:容器容量、最小批量、每批数量

- 位置信息:存放位置、取料位置、生产工位

- 流动信息:供应工序、需求工序、流转路径

- 时间信息:补货时间、生产时间、看板序号

看板信号可采用多种形式:

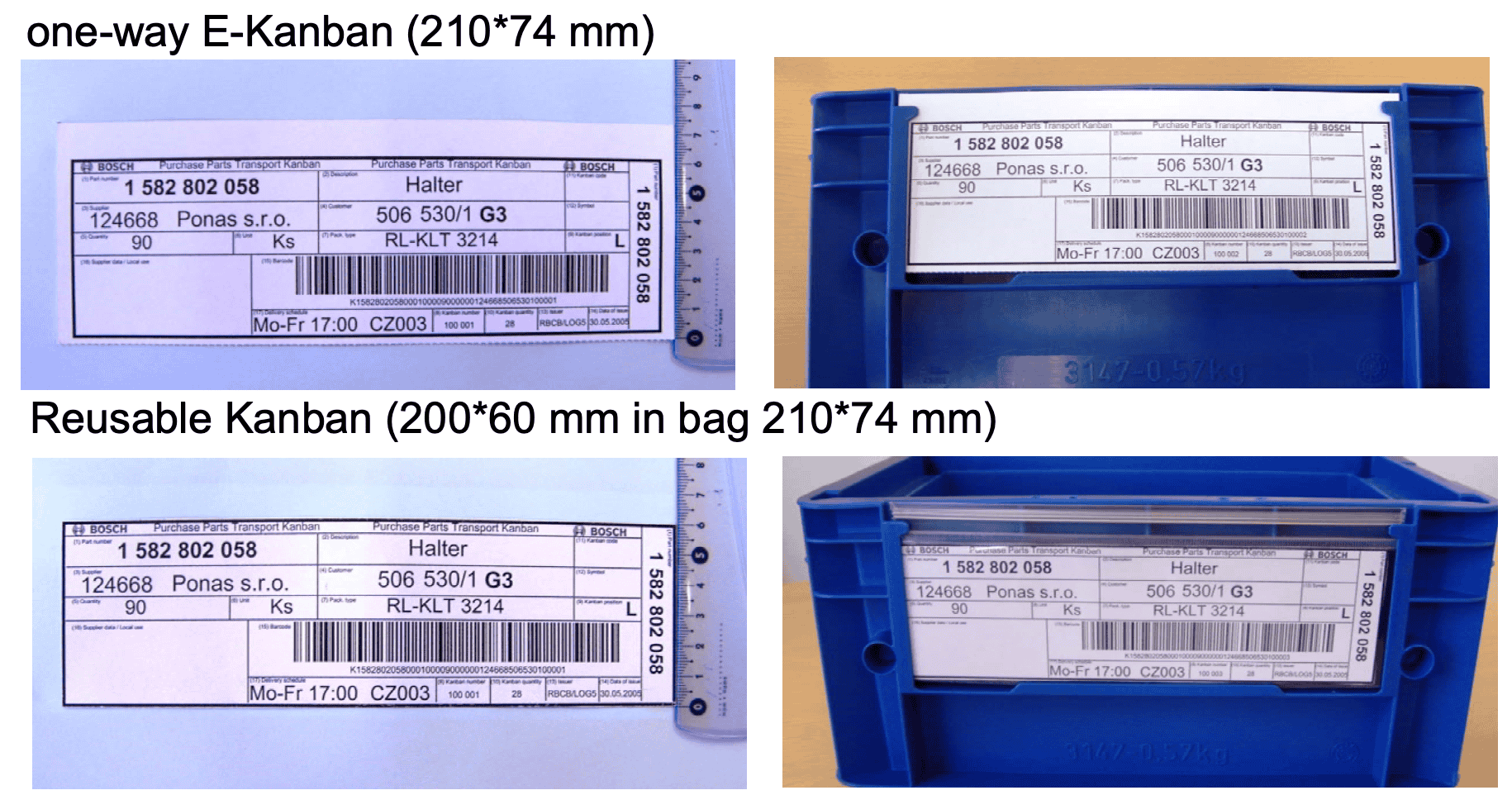

- 卡片式看板:传统纸质或塑料卡片,包含上述信息

- 容器式看板:容器本身作为信号,空容器代表需要补货

- 方格看板:在看板板上划分格子,放置或移动磁铁表示状态

- 电子看板:通过计算机系统、显示屏幕实现信息传递

- 二维码看板:扫描二维码触发系统中的看板信号

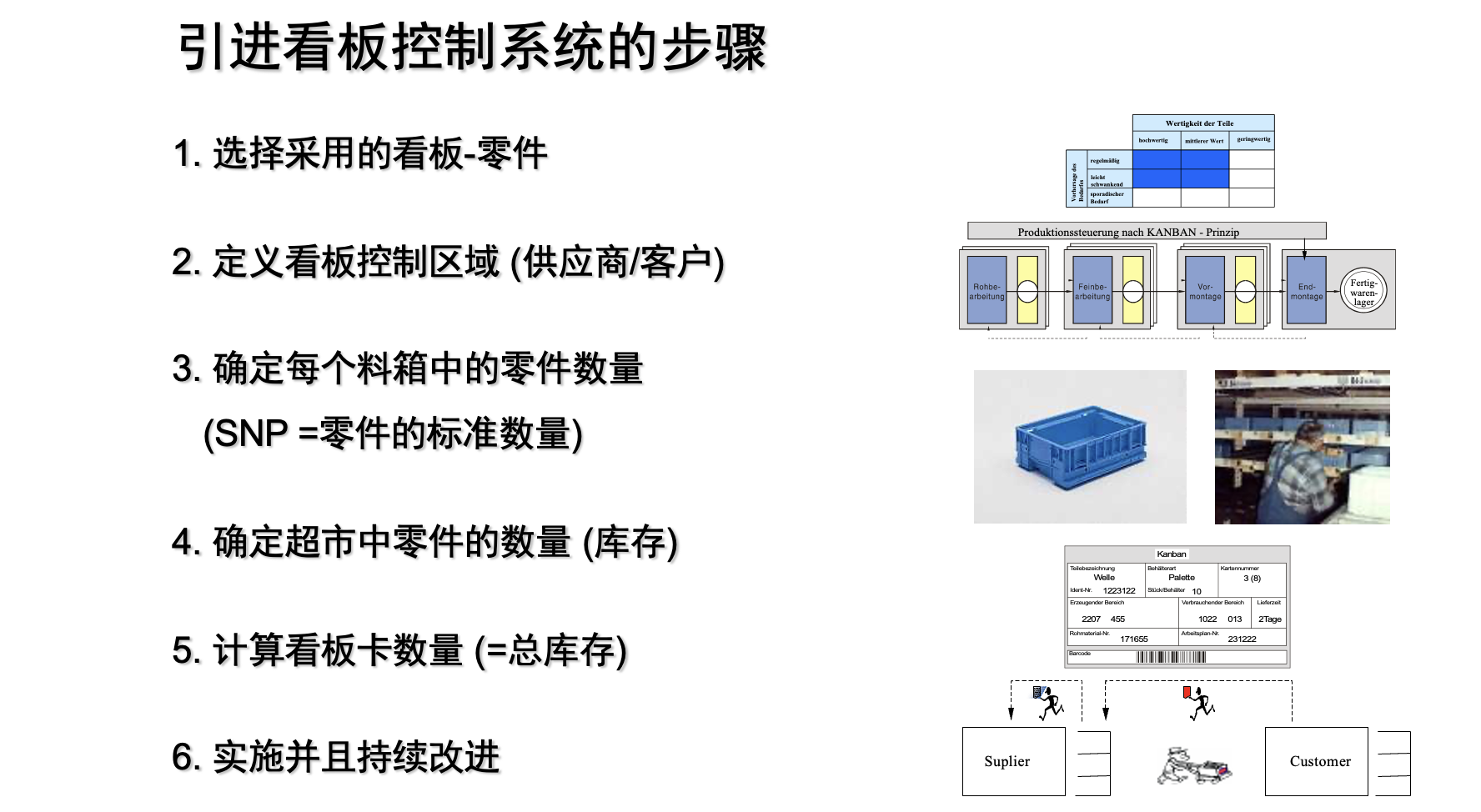

5. 看板系统实施步骤:循序渐进

看板系统实施需要遵循以下步骤:

6. 看板系统成功案例

博世汽车零部件工厂的成功实践:该工厂在刹车系统生产线实施双层看板系统,一层用于生产线内部控制,另一层用于与供应商协同。通过精确计算看板数量并设计电子与实体结合的看板信号,实现了90%的准时交付率,同时将库存周转天数从15天降至4天。

他们的关键经验是:

- 从小区域试点开始,获得早期成功

- 先稳定生产流程,再实施看板系统

- 看板数量动态调整,随需求变化而更新

- 建立异常处理机制,及时应对中断风险

资料来源:该案例被收录在《Lean Production for Competitive Advantage》(第三版,2023年)一书中作为行业标杆案例。

7. 看板系统常见问题与对策

问题一:看板丢失或积压

对策:实施看板盘点制度,设置专人负责,或采用电子看板减少丢失风险

问题二:需求波动大导致看板失效

对策:调整安全库存系数,或对高波动产品采用特殊看板策略

问题三:操作人员不遵守看板规则

对策:加强培训,明确责任,将看板执行纳入绩效考核

问题四:供应商响应不及时

对策:与关键供应商建立VMI合作,或调整供应商看板参数

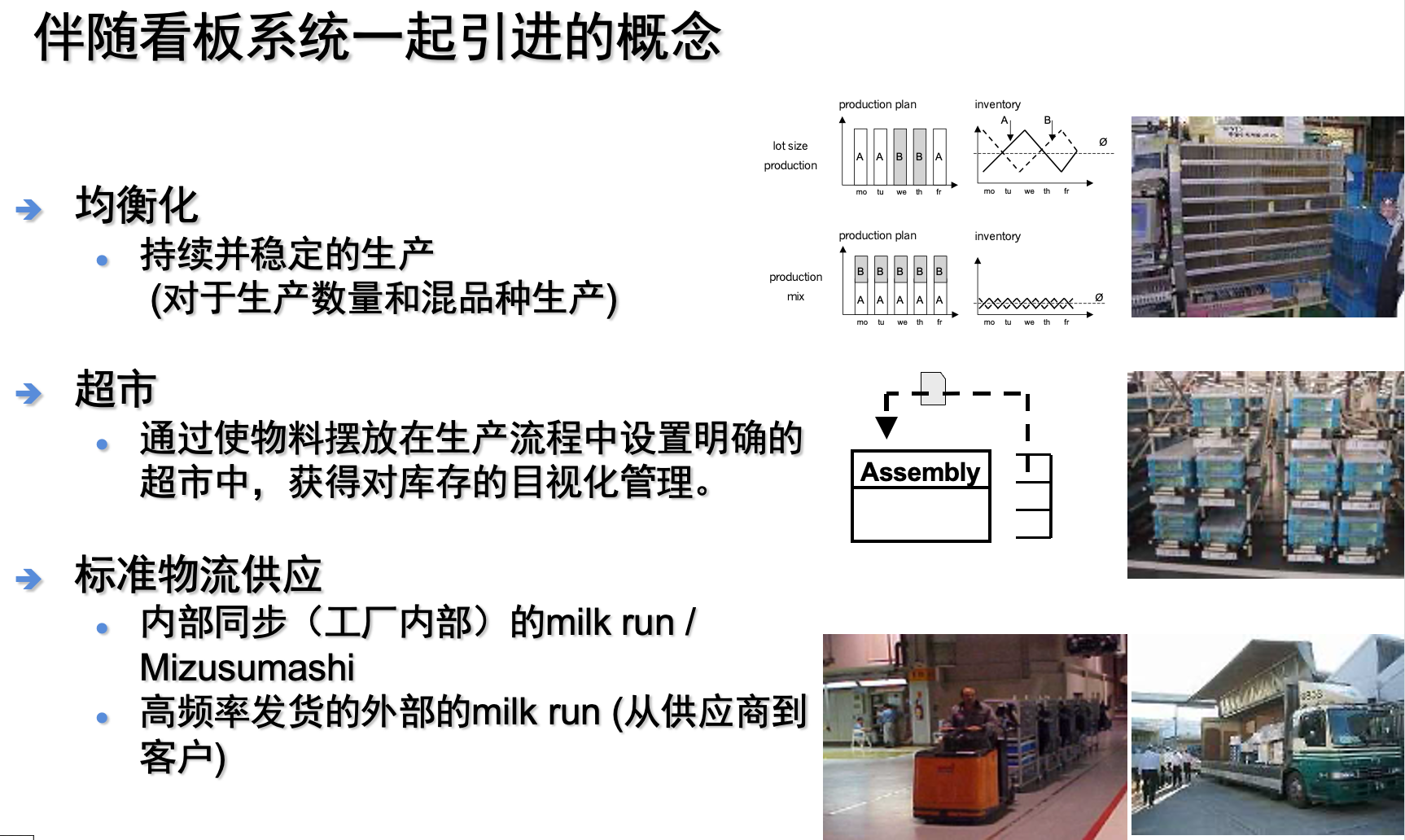

8. 伴随看板系统引进的概念

无论看板如何演进,其核心理念始终不变:通过可视化信号控制生产和物料流动,实现拉动式生产,减少浪费,提高响应速度。

看板系统不仅是一种工具,更是一种思维方式的转变——从"推"到"拉",从预测到响应,从批量到流动。只有深刻理解这一思维转变,才能真正发挥看板系统的价值。

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存