type

status

date

slug

summary

tags

category

icon

password

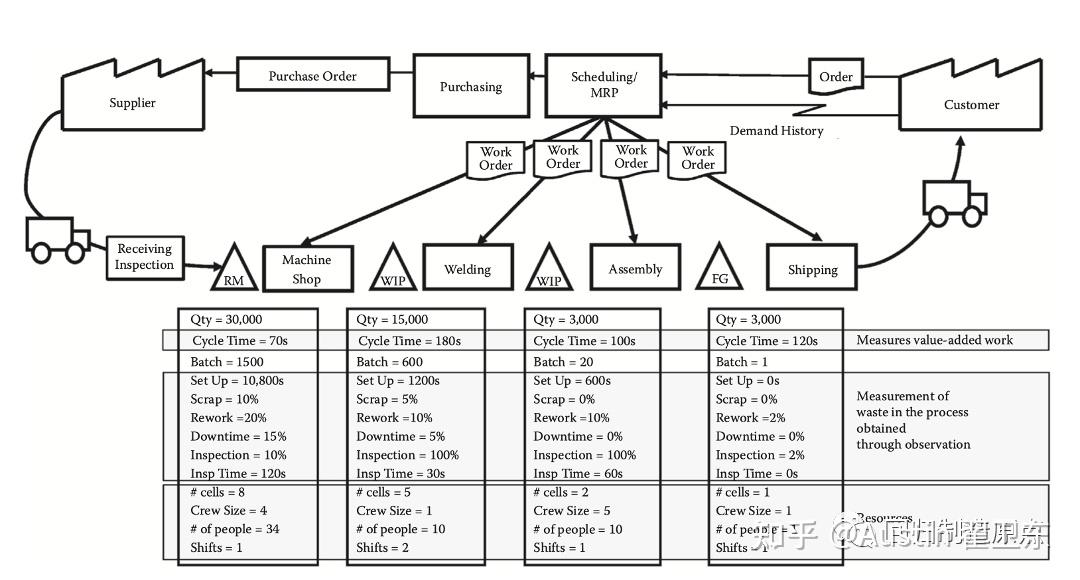

要改善工厂的流动,首先需要找到瓶颈,然后消除浪费。我们需要对系统进行测量,可以使用OPEX-1588的VSM价值流工具

在绘制价值流程的当前状态时,可以测量价值流程中的所有浪费。这是持续改进的关键步骤,因为如果没有正确测量浪费,那么改善活动就无法有效进行。

我们需要确保VSM当前状态的数据收集过程是客观和有效的,并且有正确的措施来展示流程和浪费。

测量价值流浪费的最佳方法是直接现场观察。不需要花3个月时间讨论和数据研究。而是要直接到现场去观察,记录所有浪费活动的时间。为了获得有效的数据,需要进行大约20次现场观察。观察到的浪费的类型和数量将指导持续改善活动。现场观察是精益思想的重要组成部分,被称为“去现场Go GEMBA”。基于计算机数据的分析可能有些作用,但真正的学习只能来自于直接的现场观察。

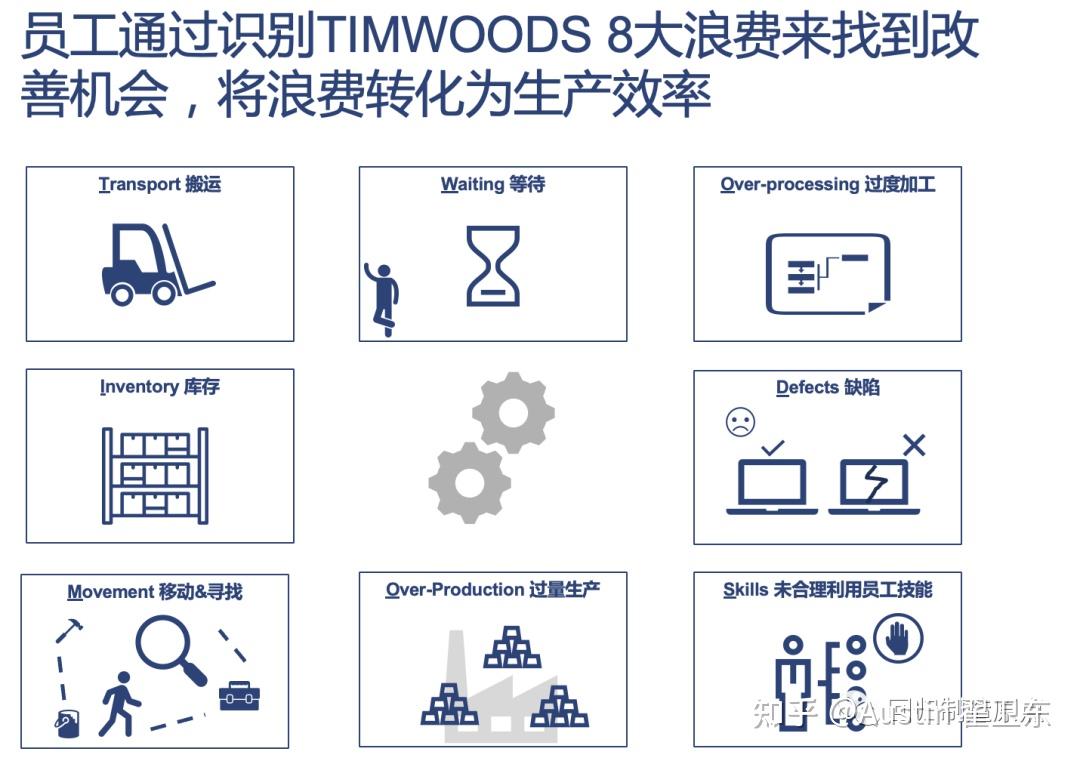

通过VSM价值流图,可以快速和团队建立共识,识别工厂整体流程的瓶颈,以及各种浪费活动:

通过现场走动观察,我们最终完成的价值流的数据箱,它总结了浪费,例如:

- 报废和返工率

- 产品在流程步骤之间的等待时间

- 人或机器的停机时间

- 花费在获取零件、工具和任何其他活动上的时间,而不是为产品增加价值

- 机器换模时间

当前状态的价值流图,是我们实施改善活动的起点。