type

status

date

slug

summary

tags

category

icon

password

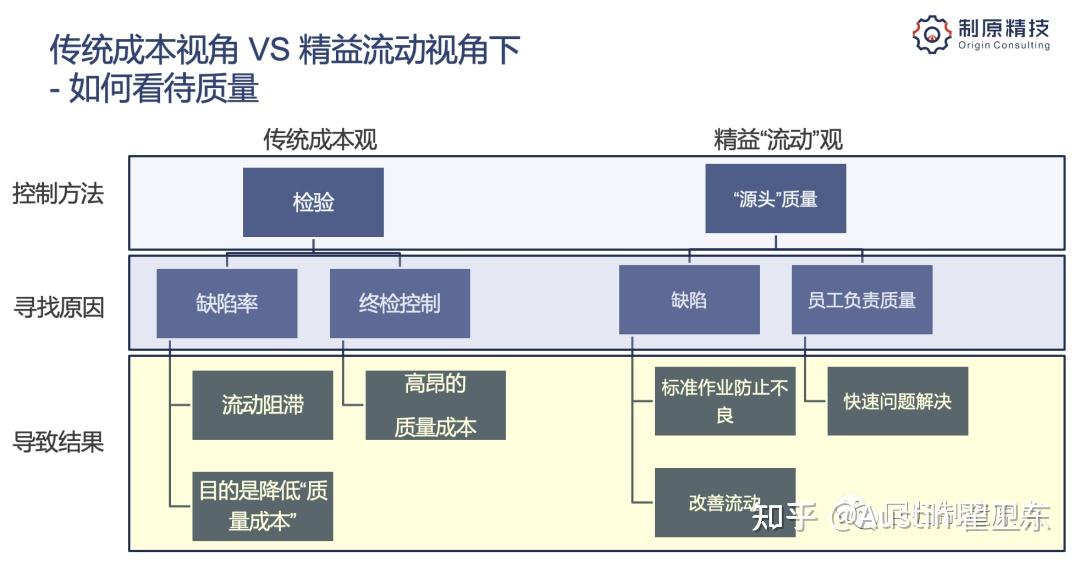

我们看到很多工厂有大量的终检人员对成品进行全面的质量检查,因为人员成本的不断上涨,管理层决定寻求视觉识别设备来替代这些终检人员,这是降本增效吗?

企业通常试图计算“质量成本”。最常用的方法是使用标准成本:报废的总材料成本或报废的总产品成本(包括劳动力和间接费用)。

这样做的主要原因是为了回答管理层的问题:公司的质量成本是多少?

从精益角度来看,真正质量成本是生产力损失、交货不及时、高昂的原材料支出和 返工和报废对营收的影响。标准成本并没有提供这些信息。我们要得到这些信息需要在源头测量质量。

我们希望每条产线(单元Cell)每天或者每小时都在测量质量, 每个价值流每周都能展示一次通过率等过程指标,分析质量问题的根本原因,从而可以立即在产线或价值流中采取纠正措施。

这将改善流程并降低质量费用。

关于Quality Basic:

Quality Basic是一套基础质量管理工具和方法,它们是实现高质量生产的基石:

- 5S - 整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke),是一切改善的基础,通过创造和维护有序、清洁的工作环境来预防质量问题。

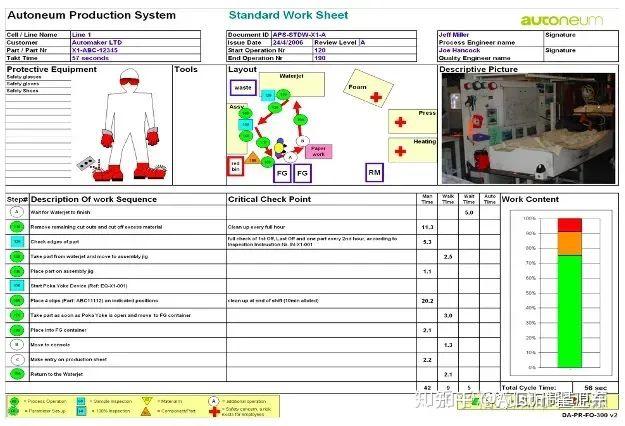

- 标准作业 - 确保每个操作者都按照统一的、最佳的方式完成工作,减少因操作差异导致的质量波动。包括作业步骤、关键点和时间要求等标准化文件。

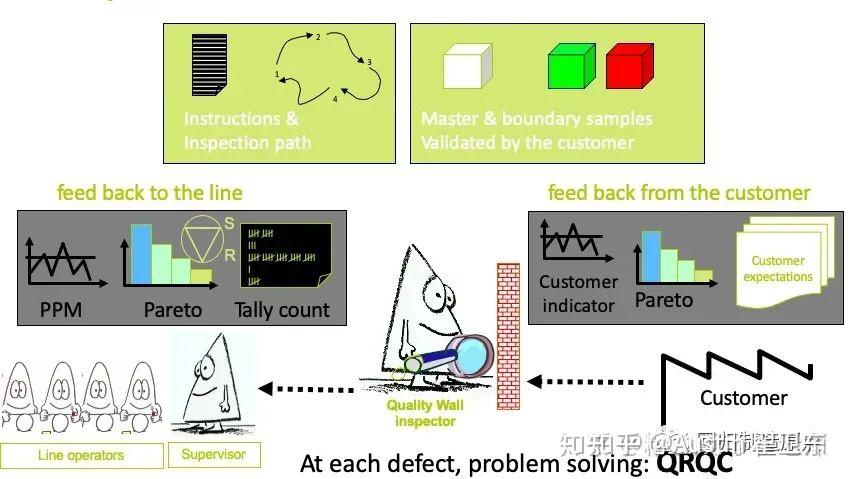

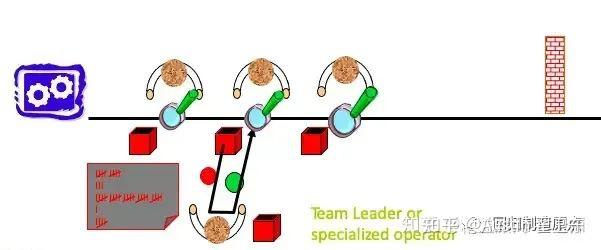

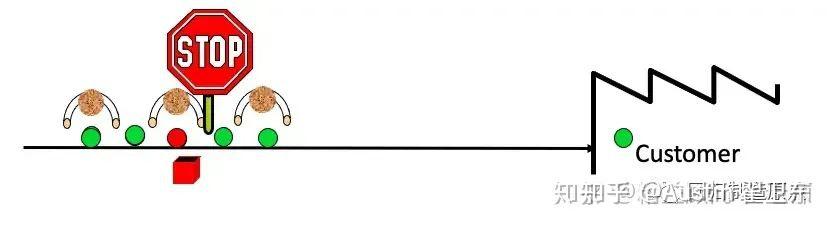

- Quality Wall - 质量防护墙,通过在生产流程中设置多重检查点,及时发现和拦截不良品,防止它们流向下道工序或最终客户。

- 质量检查体系 - 包括:

- 终检:最终产品检验

- 自检:操作者对自己的工作进行检查

- 红盒:不合格品管理

- 返工管理:规范返工流程和记录

- 首件检查:新批次开始时的首件确认

- 防错 (Poka-Yoke) - 通过设计和工装来预防人为错误,使操作者即使想犯错也很难做错。

- QRQC (Quick Response Quality Control) - 快速响应质量控制,是一种在问题发生后24小时内快速分析和解决质量问题的方法。强调现场、现物、现实的"三现主义"。

这些工具相互配合,形成了一个完整的质量管理体系,帮助企业持续提升产品质量,降低质量成本。