type

status

date

slug

summary

tags

category

icon

password

在精益管理的江湖里,库存可是个"背锅侠"——大家一边骂它浪费钱、藏问题,一边又离不开它。毕竟在今天复杂多变的市场环境中,零库存?那简直是逼企业裸奔!

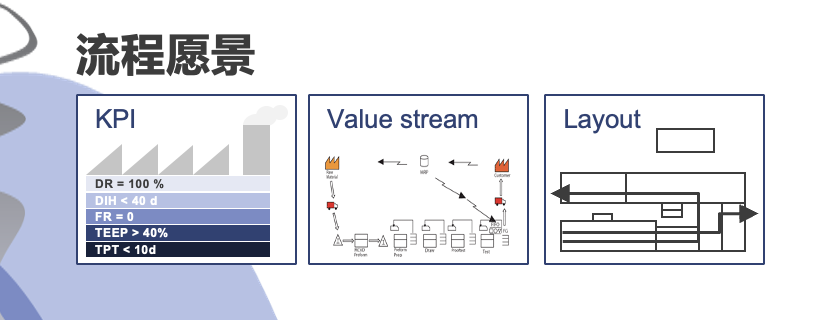

真正的解题钥匙藏在两个字里:流动与拉动。不是简单地削减库存,而是通过改变产品和信息的流动方式,建立一个既能满足客户需求又能最小化库存的系统。

一、流动思维:给库存装上动力电池

流动思维的核心观念最能从大野耐一的话中体现。他曾经说过:"理想的生产就像一条河流,水流畅通无阻,既不会出现水坝造成的淤积,也不会有池塘造成的停滞。"这个比喻生动地描述了精益生产中流动的重要性——物料应该如水流般持续前进,而不是停滞成库存。

库存怎么就成了"万恶之源"?

当物料流动卡壳,库存就像滚雪球越积越多。它可不只是占仓库那么简单,根本是颗"定时炸弹":

- 客户明天要的货,你下个月才能做出来

- 零件在仓库呆滞太久,等上线早生锈了

- 流水线故障?反正有库存可以先保证出货,出了货问题就不用上报,问题全掩盖!

- 最后会计拿着库存报表找你算账时...

相反,当物料流动顺畅时,企业可以用更少的库存实现更高的客户满意度。

让库存"流动"起来的三板斧

- VSM价值流识别问题:揪出那些"假忙碌真摸鱼"的生产环节

- 优化工厂布局:把相同产品族的设备组成产线,省得物料来回搬运

- 向单件流节拍生产:告别"攒够一卡车才发货"的老思路;节拍生产:根据客户需求确定生产节拍,使各工序速率平衡

哈雷戴维森(Harley-Davidson):从功能式到单元式布局转型根据《Lean Thinking》(James P. Womack和Daniel T. Jones著,1996年)记载,哈雷戴维森在20世纪80年代面临日本摩托车厂商的强烈竞争时,通过将原来按功能分布的设备(所有铣床一区,所有车床一区)重组为产品导向的单元式布局,使零件制造周期从40天缩短至3天,库存周转率提高了8倍。

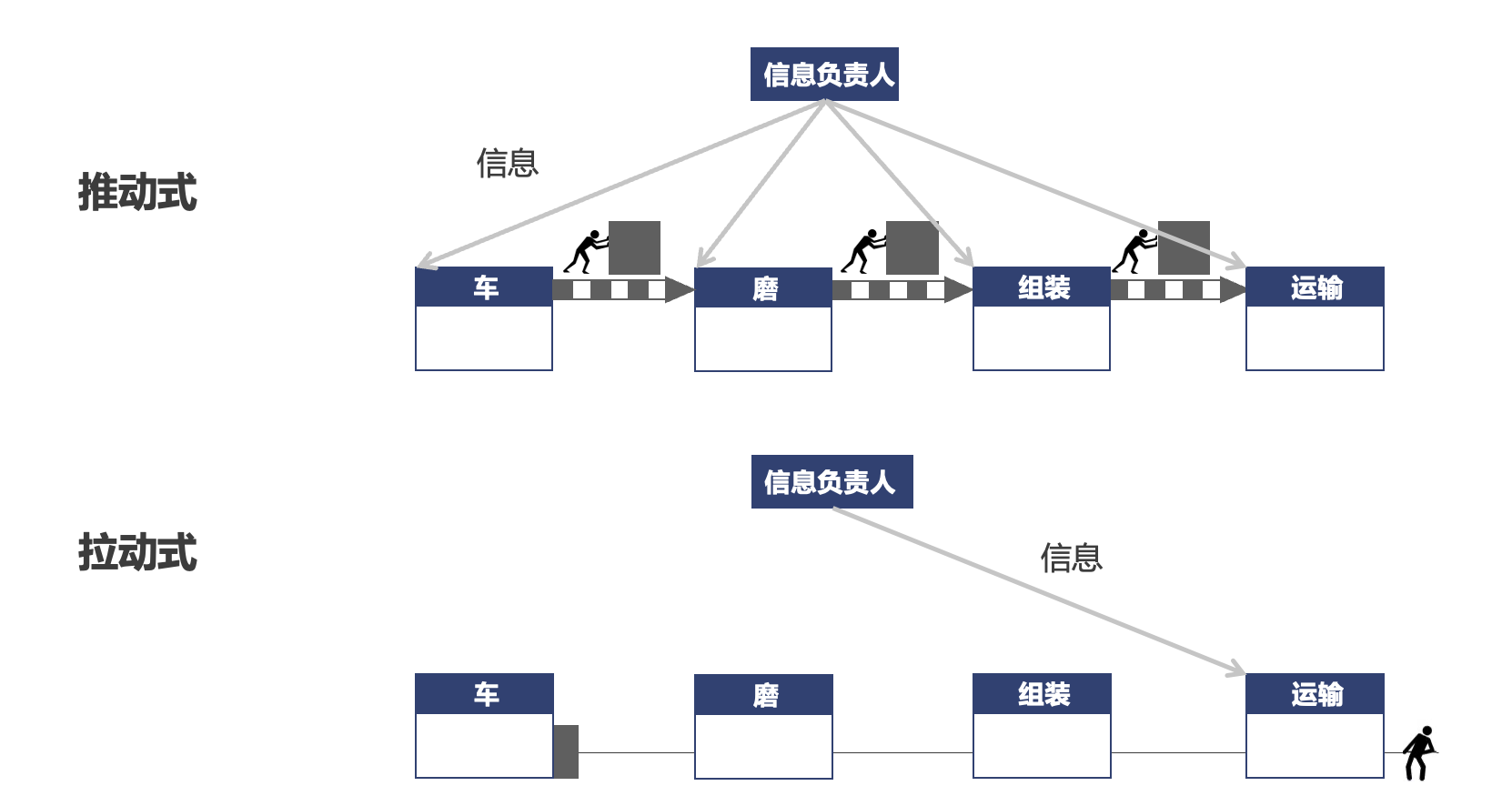

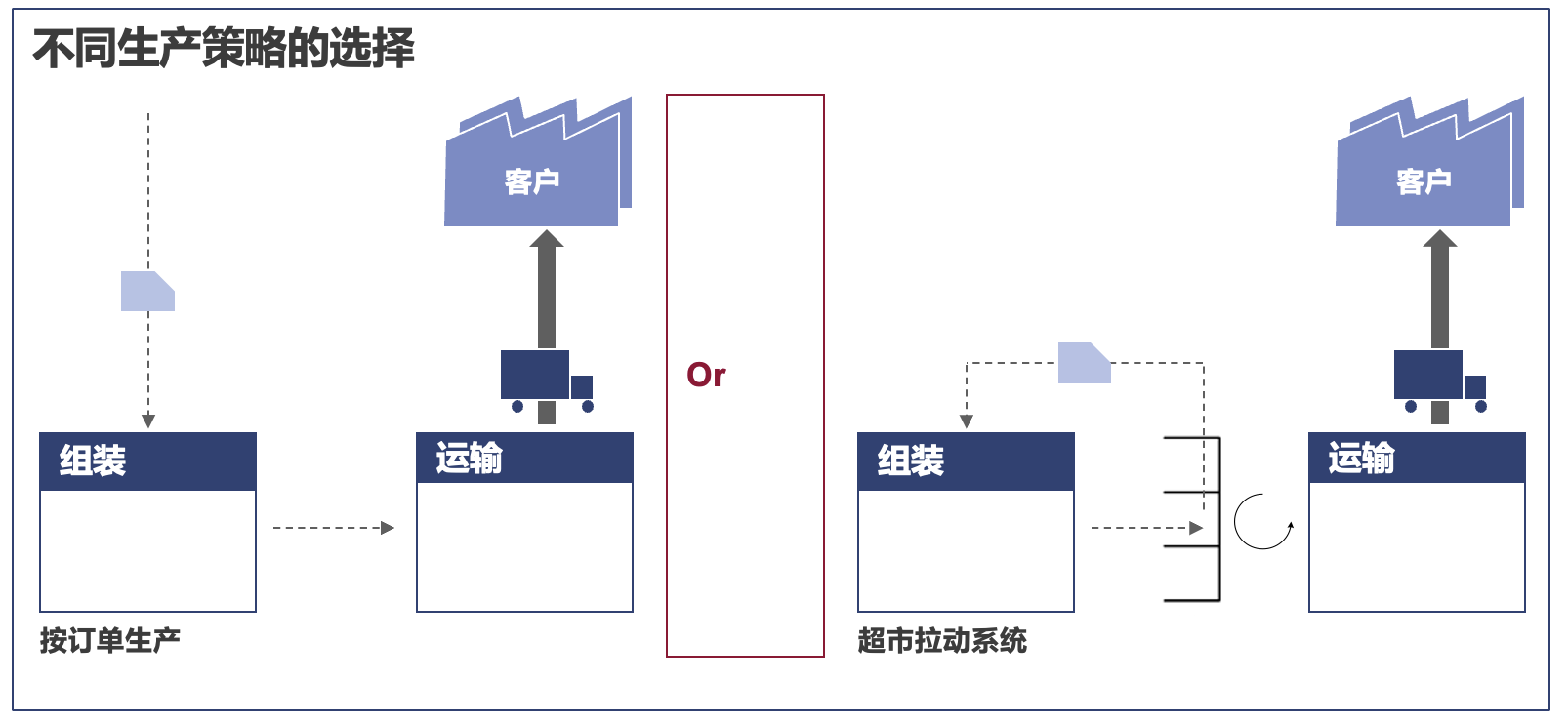

二、拉动系统:库存的智能刹车

如果说流动是猛踩油门,那拉动(Pull),则是超市补货式的服务——你要什么我才做什么。

看板:拉动系统的"接单器"

想象奶茶店的订单屏:

- 看板信号:后厨做完一杯就灭一盏灯

- 库存缓冲区:就像只放5杯的取餐台,多了不做

- FIFO通道:先点的杨枝甘露绝不插队做

- 混产平衡术:今天不做100杯珍珠奶茶搞突击,而是珍珠/奶盖/水果茶雨露均沾

为什么精益管理者都爱拉动系统?

- 专治"过度生产"

- 限制库存无序增长

- 库存水位线异常?立刻示警

- 供应链告别"过山车式"波动

丰田供应商Aisin精工:据《丰田供应链管理》(Iyer, Seshadri, Vasher, 2009)报道,作为丰田一级供应商的Aisin从MRP向看板转型后,不仅将库存水平降低了32%,同时交付准时率从92%提升至99.6%,成为业界标杆。

三、流动与拉动的协同:构建精益库存系统

流动与拉动不是孤立的概念,它们相互支持、相互强化。流动创造条件让拉动系统能够高效运作,而拉动系统为流动提供了节奏和约束。

1. 流动与拉动的关系

流动就是水渠引水,一路顺流而下,自然的通过水渠;拉动就是水流到了地势高的地方,流不下去了,装个水车,把水引流到我们需要的地方去。

2. 实施路径:从流动到拉动,七步成诗

1️⃣ 价值流地图"找堵点" → 2️⃣ 给生产线打"稳定剂" → 3️⃣ 平衡各工位"战斗力" → 4️⃣ 设计看板"指挥棒" → 5️⃣ 设定库存"天花板" → 6️⃣ 全员培训"搓大招" → 7️⃣ 持续改进"打补丁"

结语:

库存管理的终极奥义不在于简单地减少库存,而在于建立一个流动顺畅、响应迅速的价值创造系统。就像中国古老的太极思想,流动与拉动形成一个动态平衡:流动如行云流水,消除浪费;拉动如顺势而为,回应需求。

成功的精益库存管理需要全局视角,既要设计好"河道"(价值流),也要精确计算"水量"(生产节拍)。在流动不畅的环节,巧妙安装拉动系统的"水车",确保物料如活水般流动,而非死水般淤积。

当企业掌握了这种平衡艺术,就能在满足客户需求的同时,维持最优库存水平,最终实现精益管理的真谛——以最少的资源,创造最大的客户价值。

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存