type

status

date

slug

summary

tags

category

icon

password

这位车间"老管家"50多岁了,至今还在风口浪尖上备受争议

在制造业的江湖里,物料需求计划(MRP)绝对是个传奇人物。这位上世纪70年代就上岗的"老管家",掌管着企业资源计划(ERP)的核心账本,每天操心"买什么零件、做什么产品、什么时候要到位"。可奇怪的是,五十多年来夸它和骂它的人居然一样多!今天咱们就掰开看看,这位老管家到底有什么真本事,又为什么被精益生产的专家们天天挑刺。

一、MRP的独门绝技:倒着算账的本事

想象MRP是位精打细算的老会计——它左手抓着主生产计划当菜谱,右手对照物料清单配食材,眼睛还瞟着仓库库存表。绝活就三招:

- BOM拆解:把整台汽车拆成2万个零件

- 物料计算:算准每个螺丝该哪天到货,考虑运输生产全周期

- 缺料报警:"现有库存200个?本月要300个?那得补100!"

举个栗子:下月要造100台汽车,每台需要4个轮子+1个底盘。MRP眼珠一转:"轮子缺400个?底盘缺100个!周二前订单必须发出去,不然组装线就得停产!"

二、曾经它是救命解药:传统车间的超级英雄

回到上世纪流水线轰鸣的时代,MRP可是解决过大麻烦的:

- 治好了"丢三落四病":飞机火箭上万个零件,再不怕漏装螺丝

- 理清了"辈分关系":知道父件(整机)和子件(螺丝)的需求比例

- 发明了"物料倒计时":让不同生产周期的材料神奇地同一天到齐

- 变身"应急指挥中心":订单临时变更?半小时重算全套方案!

通用汽车在上世纪80年代率先在其底特律工厂全面部署MRP系统,当时的结果令人震惊:平均原材料库存下降37%,生产计划准确率提升至92%,同时减少了近四分之一的紧急订单。这一转变被《哈佛商业评论》1986年3月号的"美国制造业的数字化转型"专题报道中作为标杆案例进行了详细分析。

三、如今变成眼中钉?精益派掀桌了!

可当精益生产冲进车间,MRP突然成了老顽固:

"你说提前期固定?流水线换模时间浮动打脸不?""按计划硬推物料?工序间库存都堆成山了!""非要凑整百才生产?上游供应商被折腾得血压飙升!""垃圾进垃圾出?天天改计划让员工想砸电脑!"

最根本的理念冲突在于:

- MRP沉迷做完美计划 → 精益专家专注流程改进

- MRP依赖预测画饼 → 精益专家紧盯实际消耗

- MRP喜欢大批量生产 → 精益专家推崇小批量快跑

大野耐一在1988年出版的《丰田生产方式》一书中的原话是:"再精密的计算机,也无法挽救混乱的生产现场。只有先让现场透明化、可视化,建立起基本的流程纪律,信息系统才能发挥其真正价值。"

四、世纪大和解:老管家穿上运动鞋

难道要把MRP扫进历史博物馆?不,聪明实干的企业在采取改良的工作:

- 重新分工:让MRP管物料的计算,产线调度交给产线(看板)

- 分类治理:

- 关键零件,价值高且使用频繁→ 看板拉动

- 标准件,价值低且使用频繁→ 双箱补货

- 使用不频繁,按单采购的→ MRP计算

- 电脑和现场的结合:用MRP算初始库存水位,靠看板信号日常微调

案例:丰田汽车的MRP与看板混合实践

尽管丰田是看板系统的发源地,但在其全球供应链管理中,丰田实际采用了MRP和看板的混合模式。根据《丰田生产方式:超越大规模生产》(作者:James P. Womack等,1990年)的记载,丰田将MRP用于长期生产计划和海外采购(提前期较长的物料),而在工厂内部和本地供应商间则使用看板系统。

具体来说,丰田将供应链分为三个层次:

- 顶层规划:使用MRP进行6-12个月的材料需求预测,特别是进口零部件

- 中层协调:3个月滚动计划,向供应商提供生产预警

- 日常执行:纯粹的看板拉动系统,实现工位间的实时物料流动

2018年《国际生产研究杂志》(International Journal of Production Research)发表的研究"Toyota's Supply Chain Management: A Strategic Approach to Toyota's Renowned System"中指出,这种混合系统让丰田在保持精益生产优势的同时,也能应对全球供应链的复杂性和不确定性。

五、未来已来:老管家装上AI大脑

数字化给MRP插上了新翅膀:

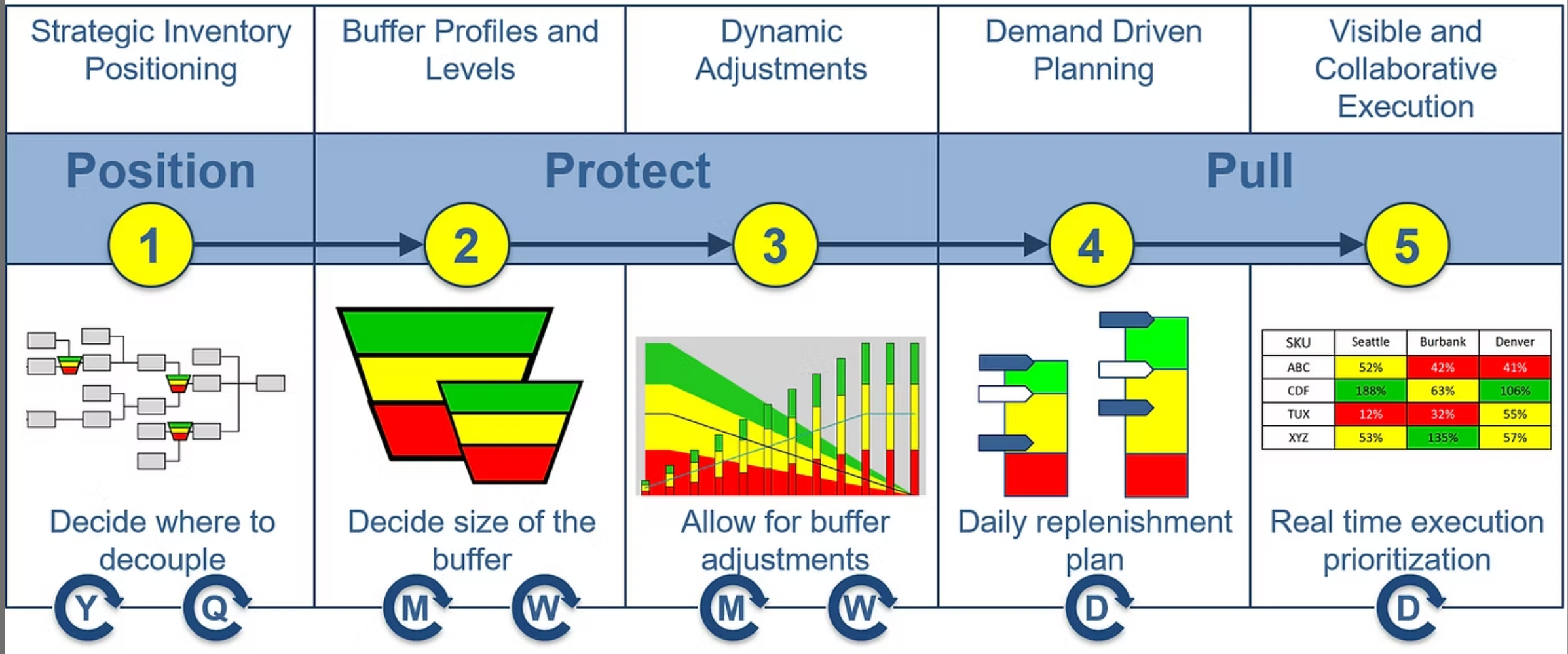

DDMRP(需求驱动型物料需求计划)是传统MRP的现代升级版,它借鉴了精益思想、约束理论和六西格玛方法的精华:

- 不再基于单纯预测推动生产,而是设置策略性缓冲库存

- 根据实际需求信号和消耗速度动态调整补货量

- 用绿黄红三色系统直观显示物料紧急程度

- 将库存放在供应链战略点位,而非遍布各处

与传统MRP的"僵化计划"相比,DDMRP更像是具备"感知神经"的智能系统,能根据市场实际脉搏快速调整。宝洁和米其林等巨头采用后,库存周转率提升35%,服务水平提高到98%以上。

约束缓冲计划:这是基于TOC理论(约束理论)的调度方法,专注于识别生产中的瓶颈工序,并围绕这些瓶颈构建计划和缓冲。不像传统MRP那样假设所有工序都有无限产能,CBP承认产能限制的现实,确保计划可执行性。

终极答案:工具无罪,关键看谁用

说到底,MRP既非灵丹妙药,也不是洪水猛兽。就像精益大师大野耐一说的:"管理的精髓在思维,不在工具。" 真正的高手懂得:

- 让计划为流程服务 → 先优化生产线,再请MRP来辅助

- 数据与经验双驱动 → 电脑算它的,生产现场的管理也要加强

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存