type

status

date

slug

summary

tags

category

icon

password

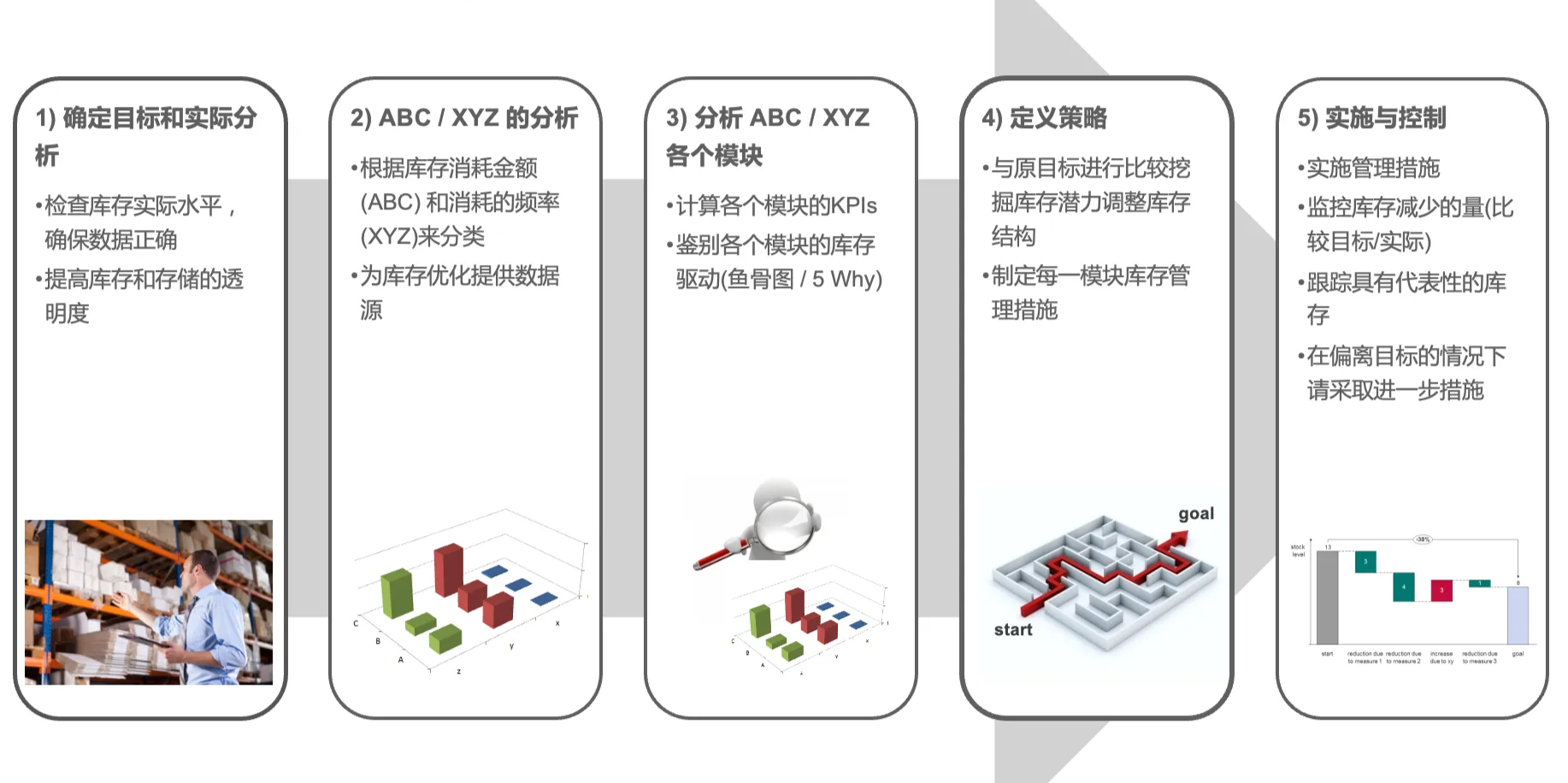

在当今竞争激烈的商业环境中,企业面临着持续优化运营效率的压力,而库存管理作为供应链的核心环节,直接影响着企业的资金流动和运营成本。呆滞库存作为库存管理中的顽疾,不仅占用宝贵的仓储空间和资金,还可能导致产品贬值甚至报废,严重侵蚀企业利润。本文将介绍一种基于5步法的精益方法,帮助企业系统性地处理呆滞库存问题。

实施案例:丰田公司运用精益方法降低库存

根据麻省理工学院的研究报告《丰田生产系统:超越大规模生产》,丰田汽车公司通过实施精益生产方法成功地将其零部件库存周转率提高了87%,实现了显著的库存优化。以下是该案例的具体实施步骤:

1. 问题确定与目标设定

丰田公司在2016年面临着某发动机零部件库存过高的问题,平均库存周转天数达到23天,远高于行业标准。管理层设定了将周转天数降至12天以内的目标,并组建了由采购、生产计划、物流和财务部门组成的跨职能团队。

2. 库存分类分析

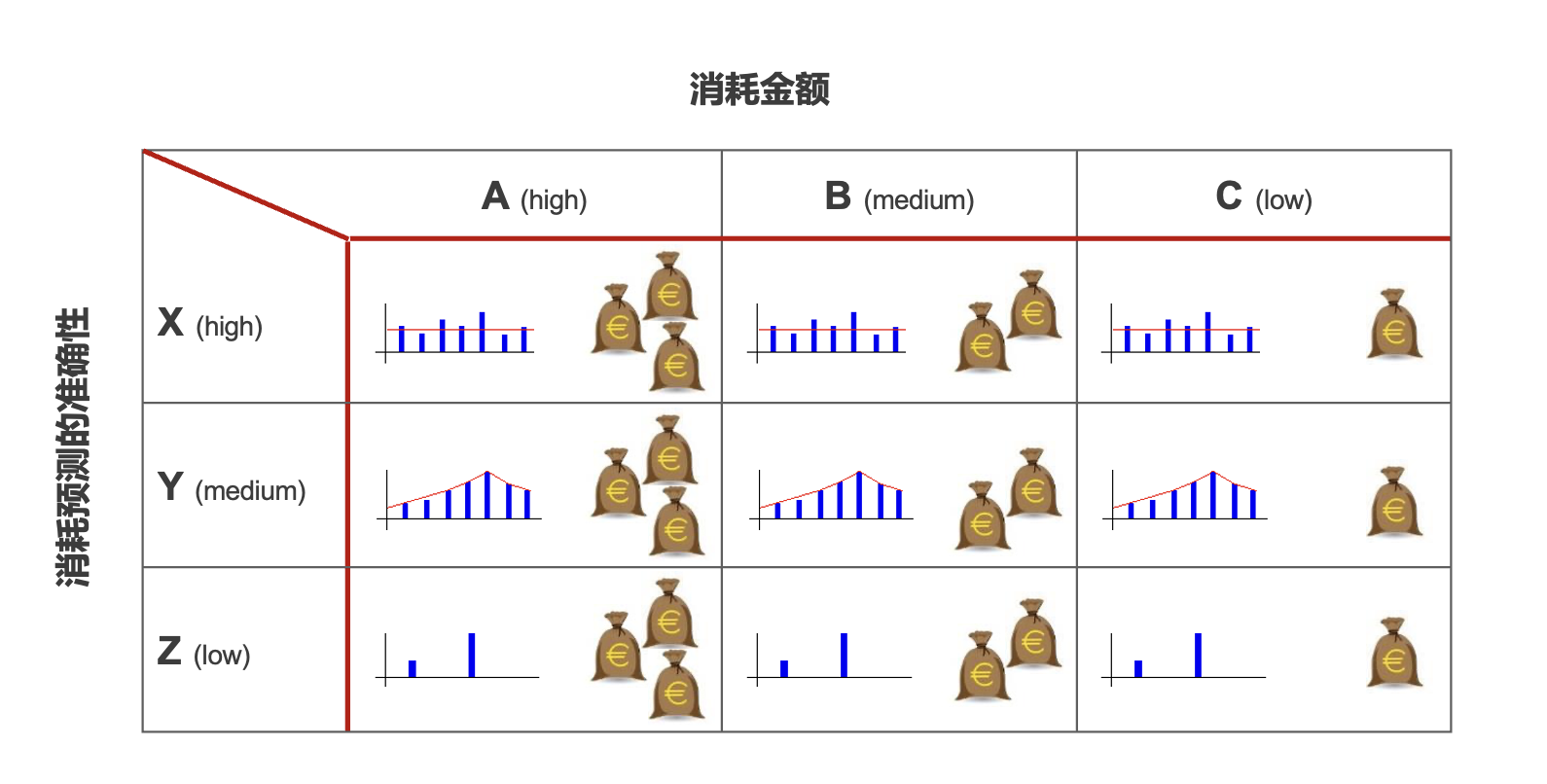

团队对库存进行了详细的ABC/XYZ分析,发现:

- 约15%的零部件(A类)占用了总库存价值的70%

- 其中有40%的高价值零部件(AZ类)消耗不稳定,库存管理难度大

- 25%的C类零部件占用了大量仓储空间但价值较低

3. 根因分析

通过鱼骨图和5Why分析,团队确定了导致库存过高的关键因素:

- 批量采购过大:为获取量价优惠,采购部门倾向于大批量订购

- 安全库存设置过高:对供应商交期不确定性的过度保护

- 信息流不畅:供应商和生产部门之间的沟通不及时

- 生产计划频繁变更:导致物料需求不稳定

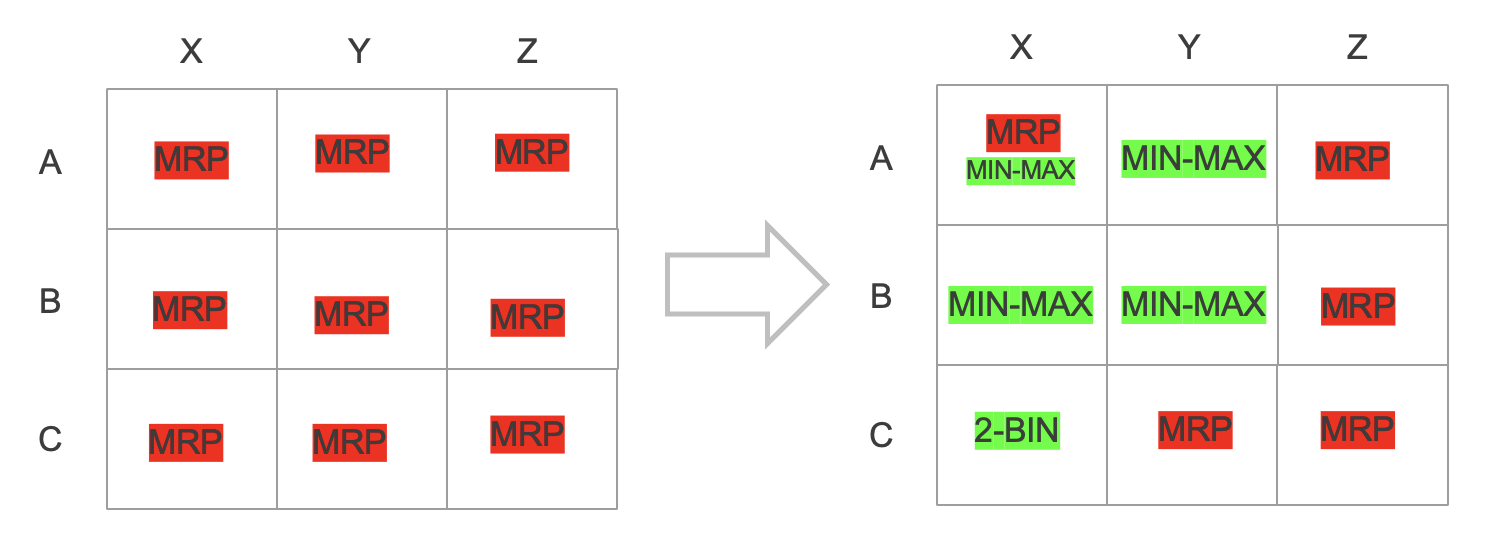

4. 策略定义与实施

基于分析结果,丰田实施了以下优化措施:

- 实施小批量多频次采购:与关键供应商建立看板拉动系统,将A类零部件的采购批量减少50%,增加交付频次

- 优化安全库存水平:根据供应商实际交付表现和零件重要性,科学设定差异化的安全库存水平

- 建立供应商门户系统:实现生产计划信息的实时共享,提高需求预测准确性

- 推行生产平准化:减少生产计划的频繁变更,稳定物料需求

5. 成果与持续改进

根据丰田2018年的年度供应链绩效报告,该项目取得了以下成果:

- 零部件平均库存周转天数从23天降至8.5天,优于原定目标

- 库存占用资金减少约3200万美元,年化节省成本约640万美元

- 仓储空间利用率提升28%,无需扩建新仓库

- 零件短缺导致的生产线停线时间减少65%

丰田公司的案例展示了精益库存管理方法的强大效力。关键成功因素在于:建立跨部门协作机制、采用数据驱动的决策方法、与供应商建立战略合作关系,以及持续改进的文化。这些原则和方法对于各行业企业优化库存结构、提高资金使用效率具有普遍的借鉴意义。

参考资料:

- Womack, J. P., Jones, D. T., & Roos, D. (1990). The Machine That Changed the World: The Story of Lean Production. New York: Harper Perennial.

- Liker, J. K. (2004). The Toyota Way: 14 Management Principles from the World's Greatest Manufacturer. McGraw-Hill Education.

- Toyota Motor Corporation. (2018). Annual Supply Chain Performance Report 2018.

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存