type

status

date

slug

summary

tags

category

icon

password

精益库存管理:避开这些坑,别让好计划栽在实施路上!

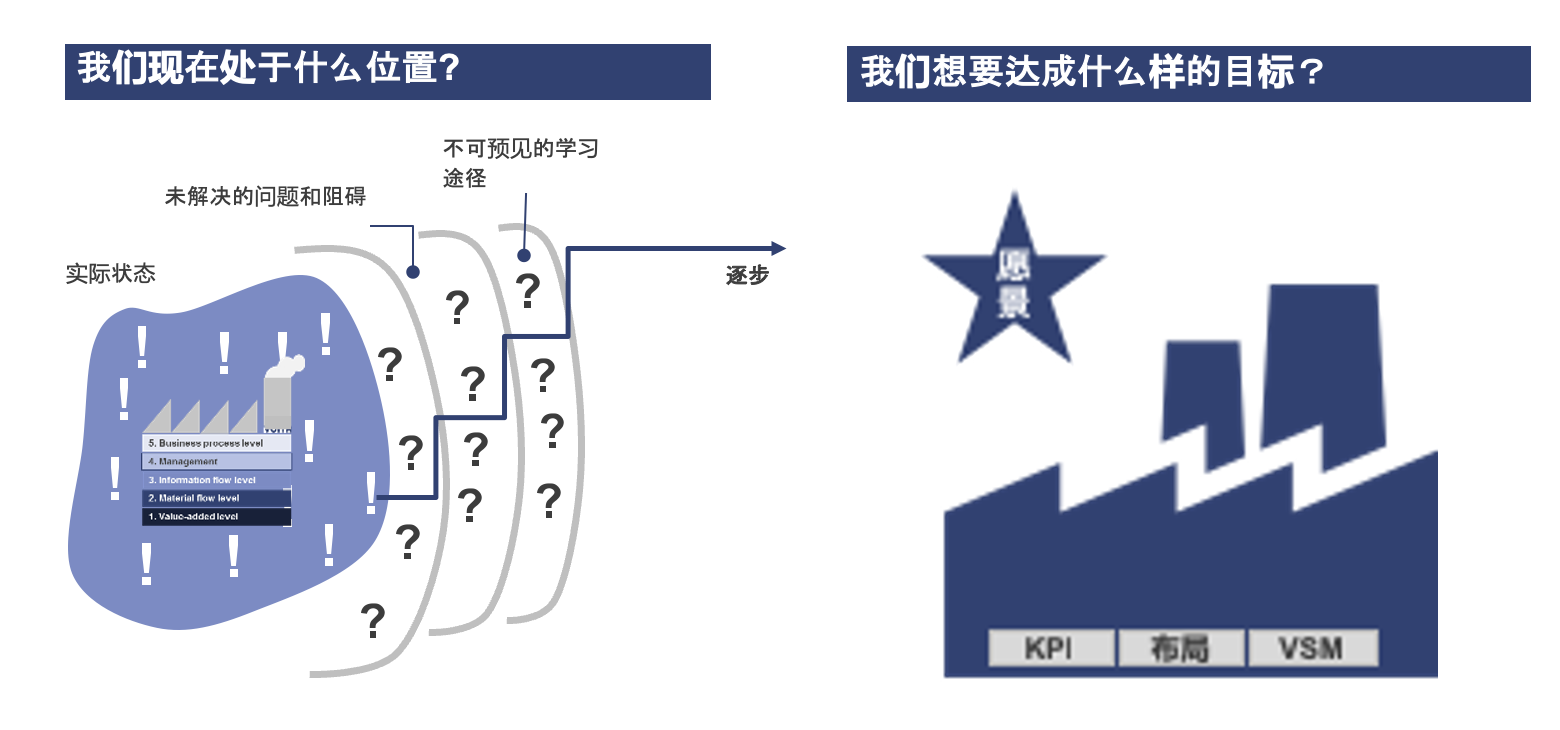

很多企业满怀热情拥抱精益库存管理,蓝图规划得滴水不漏,可一落地就掉坑里了。更扎心的是,这些陷阱不仅让项目泡汤,有时情况比没做之前还糟!今天咱们就来扒一扒精益库存优化路上那些常见的“深坑”,再配上实用的“避坑指南”,帮你少走弯路,真正把库存变成流动的“活水”。

战略大方向别跑偏

🚫 坑一:盲目追求“库存归零”

刚接触精益思想时,不少人容易走极端:库存嘛,当然是越少越好,最好归零!结果呢?供应链还没理顺,生产流程还在“打摆子”,就大刀阔斧砍库存,系统直接崩给你看。

🚫 坑二:关起门来搞库存

把库存优化全扔给仓库部门单干?这简直是“头痛医脚”!库存问题往往是供应链“全身不适”的症状,光盯着仓库可治不好。

避坑妙招:

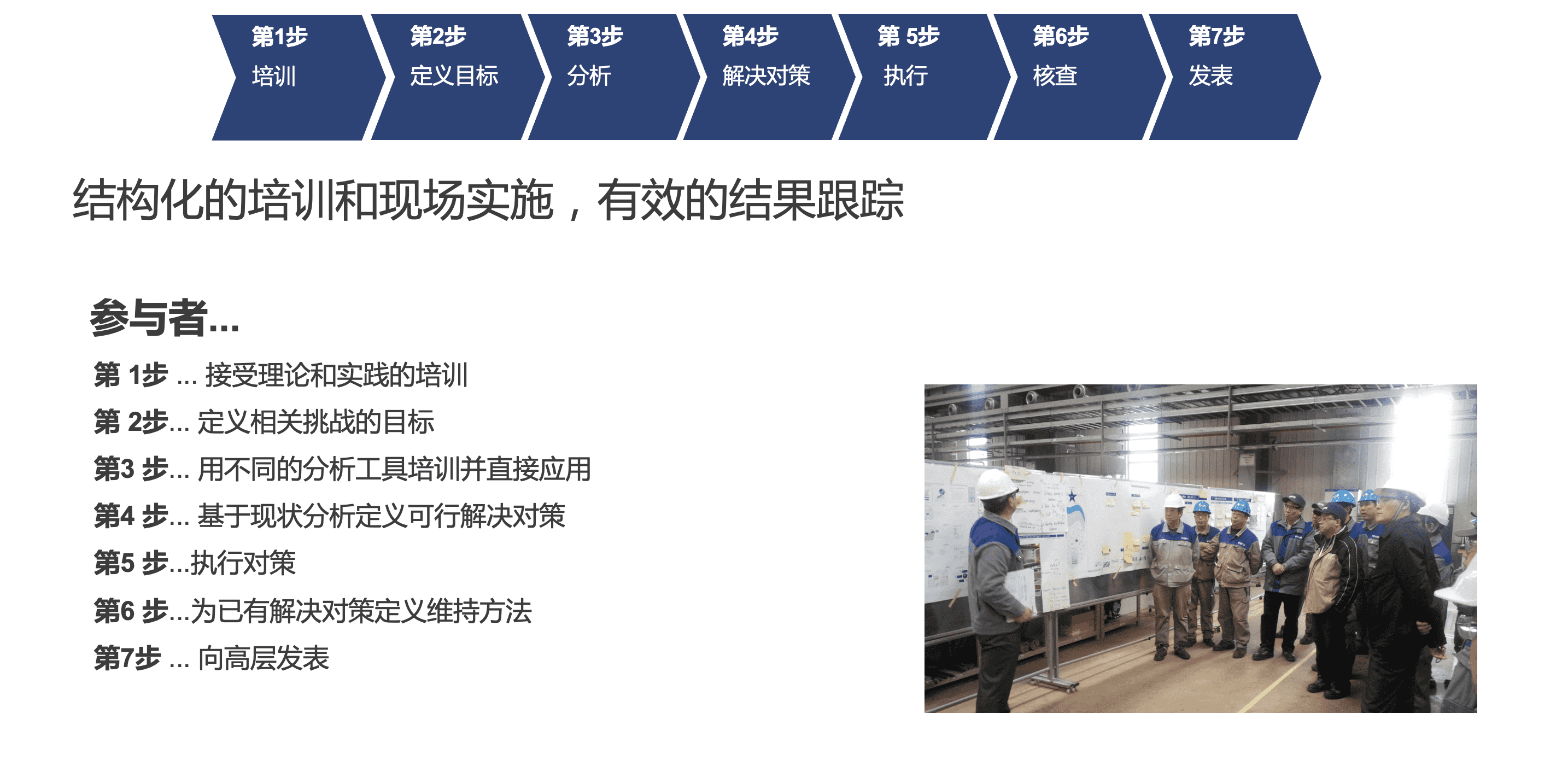

- 使用CF- VSM图识别问题:把库存看成整条价值链的“血液”,而非孤岛

- 成立跨部门小组:采购、生产、销售、仓库...一个都不能少

- KPI对齐:别让部门目标互相“打架”(比如销售要现货vs仓库要低库存)

- 用S&OP(销售与运营计划)协同

实操环节别踩雷

🚫 坑三:数据“失真”害死人

库存记录像“糊涂账”就敢上精益项目?这简直是蒙眼开车——决策全凭感觉,效果全靠玄学!

避坑妙招:

- 数据清理先行:在项目初期对数据进行清洗,规范化

- 定期“对账”:盘点别走过场,揪出差异深挖原因

- 科技武装:条码、RFID用起来,让数据采集不再“人工智障”

- 责任到人:谁录的数据谁负责,建立数据治理规矩

🚫 坑四:迷恋工具,忘了问题

看板、JIT、VMI...工具再炫酷,不适合也是白搭!很多企业犯的错就是:先爱上工具,再硬找问题。

避坑妙招:

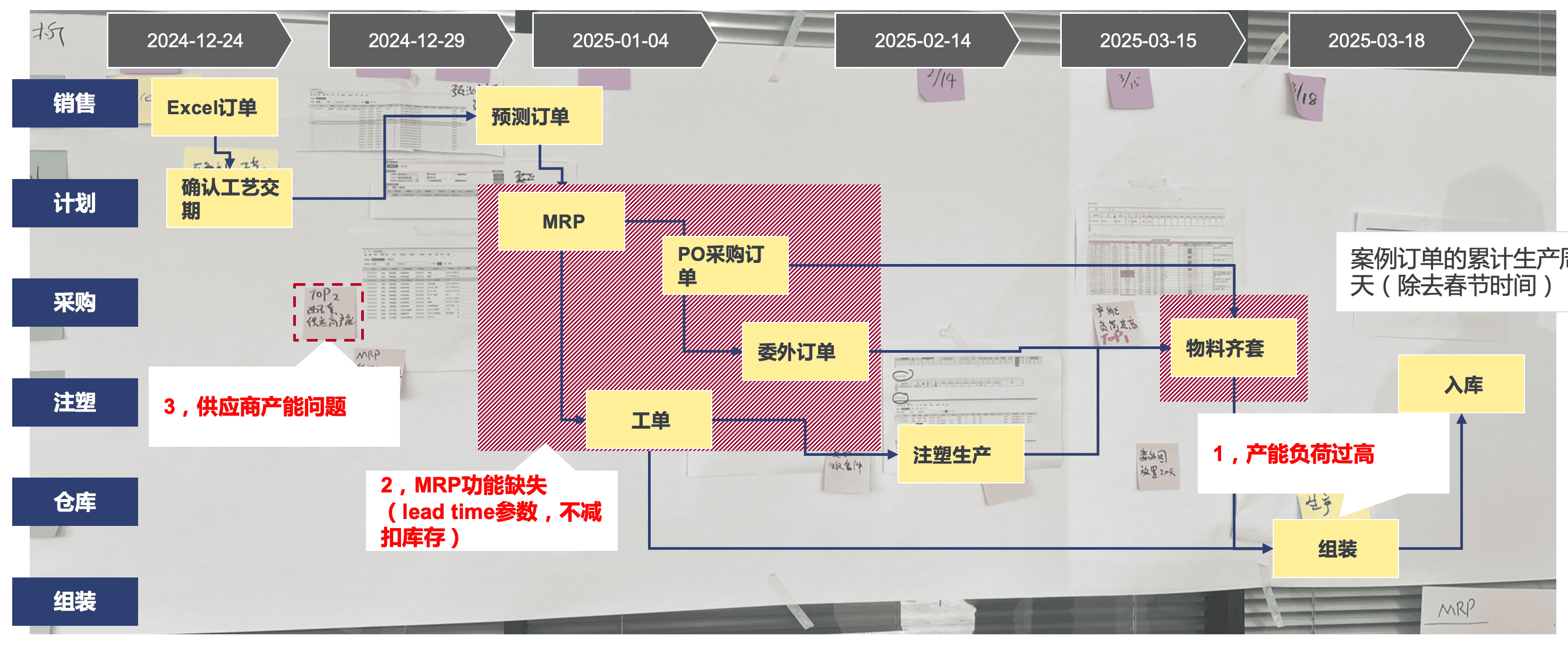

- 用问题解决7步法监督项目:先看清“病”在哪,再选“药”

- 对症下工具:用根因分析(RCA)找到真问题,匹配工具

- 量体裁衣:标准工具也得根据企业特点“改尺码”

- 效果说话:上了工具后,用数据验证是否真管用

🚫 坑五:流程不稳就减库存

生产流程还不稳定,就急着砍安全库存?这无异于在摇晃的桌子上搭积木——塌得更快!

避坑妙招:

- 先把标准作业程序(SOP)立起来、执行到位

- 用可视化管理暴露问题

- 流程稳定了,再慢慢下调安全库存

人与文化是关键软实力

🚫 坑六:把员工当“工具人”

精益变的是流程,更是人的脑子!忽视员工培训和参与,有很多企业导入MES项目失败,资金也投入了,员工就是不用。再好的系统也是摆设。

避坑妙招:

- 别吝啬培训投入,让员工真正“懂”精益

- 早早就让一线团队参与改善活动,他们最懂痛点

- 集思广益,鼓励大家持续改进

- 信息透明:对项目进展进行可视化,及时同步,营造参与感

🚫 坑七:观念的改变

高层摇旗呐喊,基层摩拳擦掌,偏偏中层管理者可能成了“拦路虎”——担心动了自己奶酪。

有的企业搞库存优化,各部门主管怕出问题影响自己KPI,偷偷囤“隐形库存”。结果?表面库存降了,实际浪费一点没少!

避坑妙招:

- 调整绩效考核,别让“高库存=安全”的错觉害人

- 给中层管理者培训,转变观念是关键

- 建立透明的问题解决机制,别让阻力暗流涌动

- 设置精益教练角色,帮各部门扫清障碍

写在最后

精益库存优化,从来不是一场轰轰烈烈的“大跃进”,而是一场需要耐心和韧性的持久战。避开上面这些坑,企业才能真正榨干库存里的“水分”,达到降本增效的目的。最关键的是要牢记:精益的核心,是一种永不满足、持续精进的思维方式,而不是一堆冷冰冰的工具箱。 当精益思维融入企业血脉,当持续改进成为每个员工的日常本能,持久的竞争优势,自然水到渠成。无论你的精益之旅走到哪一站,对这些陷阱多一分警惕,多一分预防,成功的砝码就多一分!

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存